プロ並みのはんだごて先の掃除法:必要な道具、手順、コツ

1 min

電子製造の世界では、最も簡単なDIYプロジェクトから複雑な航空宇宙プロトタイピングに至るまで、はんだごてのこて先(または「ビット」)は最も重要なインターフェースです。これは、発熱体からはんだ接合部へエネルギーを伝達する熱チェーンの最終リンクです。それにもかかわらず、作業台で最も見落とされがちな工具でもあります。

多くのエンジニアは、はんだステーションの品質(ワット数、温度安定性、立ち上がり時間)を重視する一方で、こて先自体の状態を無視しています。酸化した、ピットができた、または汚れたこて先は熱的障壁を作り出します。ステーションがいかに高価であっても、こて先が適切に濡れなければ、熱伝達は非効率となり、不良接合とフラストレーションの原因となります。

このガイドでは、はんだごてのこて先を正しく清掃する方法を詳しく示します。見た目を光沢にするだけでなく、効率的な熱伝達を回復し、こて先の早期劣化を防ぐための方法です。

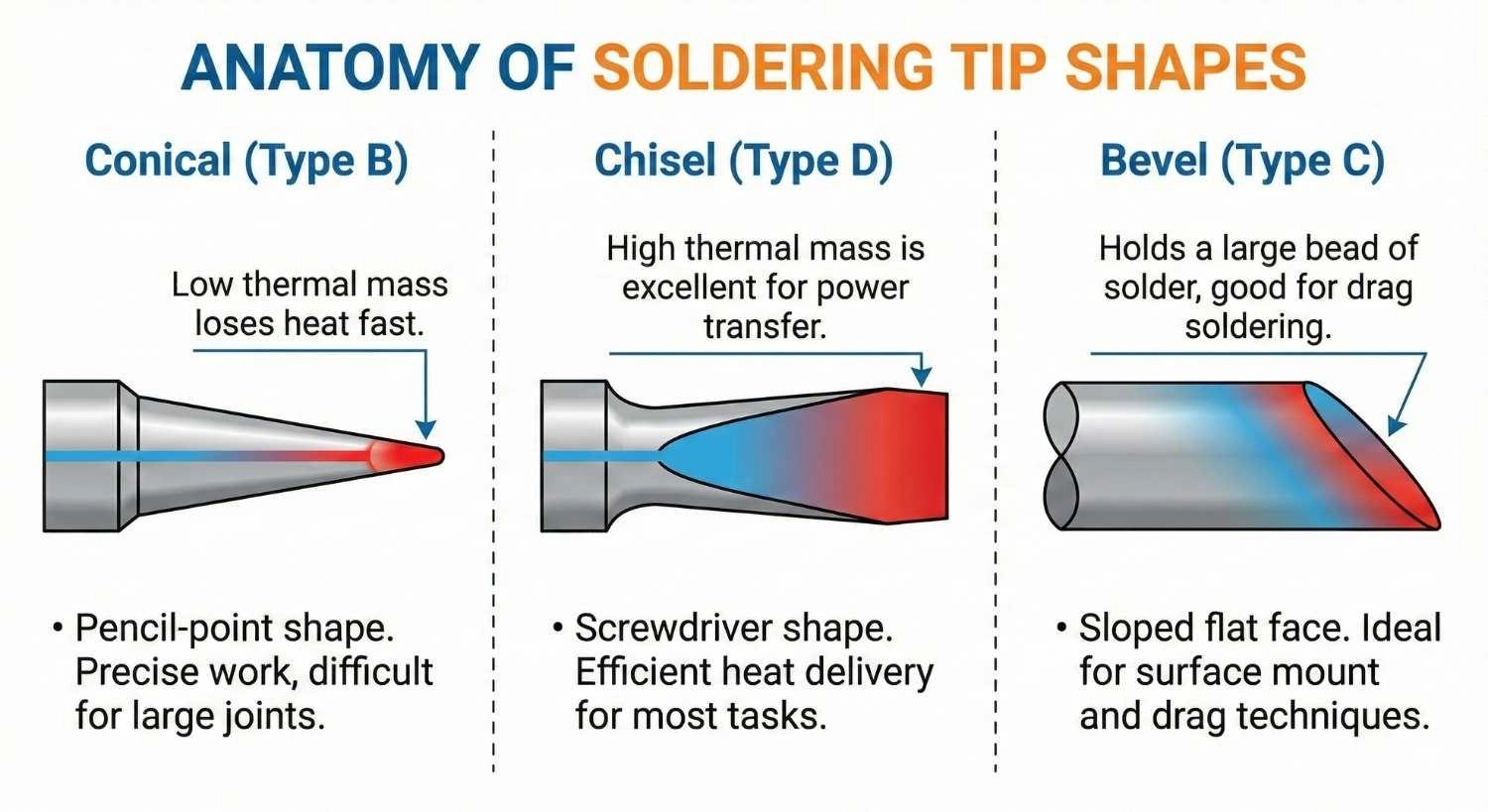

はんだごてのこて先形状の比較:円錐形、ベveled、チゼルタイプが異なる熱接触面積を示しています。

注意:すぐに答えを知りたい場合は、以下のステップバイステップの清掃セクションにジャンプしてください。

はんだごてのこて先のよくある問題(黒ずみ、酸化、焦げたこて先)

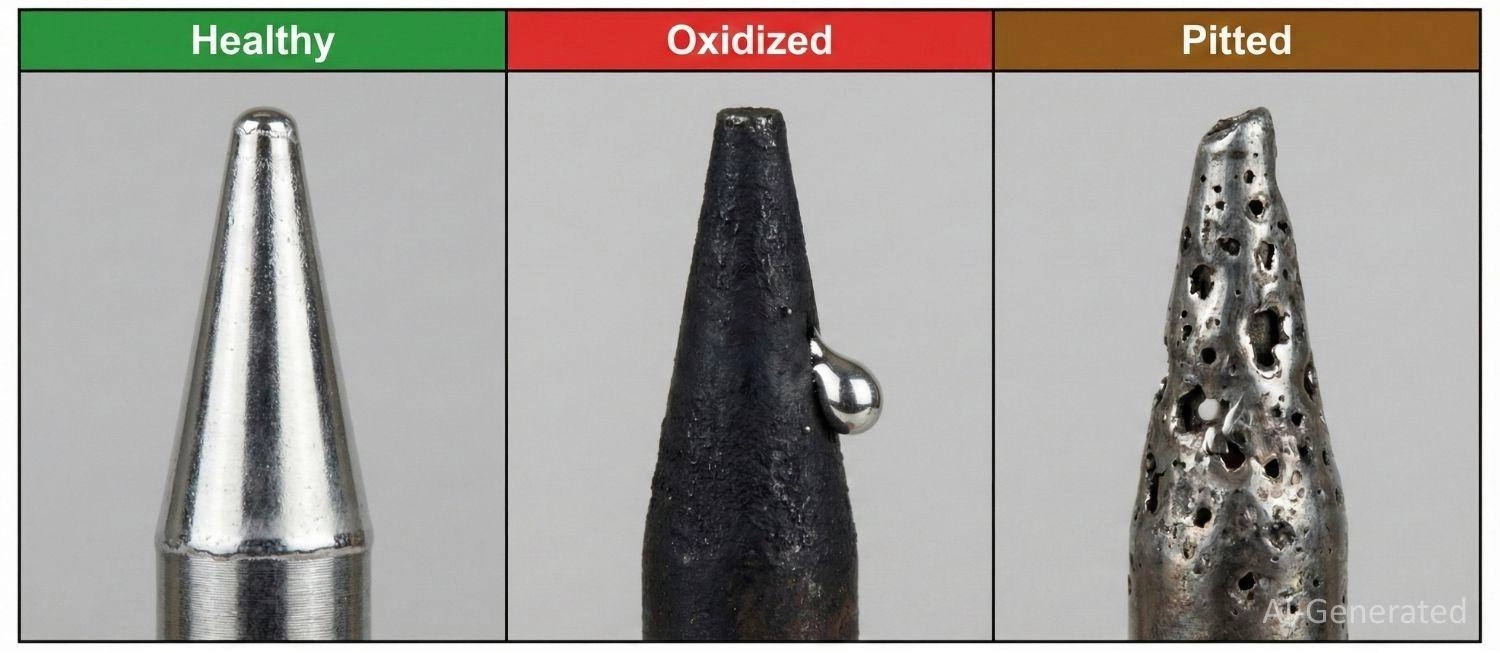

はんだごてのこて先の状態を特定することが、復元の最初のステップです。以下に最も一般的な状態を示します。

「黒ずんだこて先」(酸化)

これが最も一般的な問題です。こて先はつや消しの黒または暗灰色に見えます。はんだをすぐにこて先に供給すると、玉になり、撥水性の表面の水のように落ちます。これはデウェッティングと呼ばれます。

● 原因:高温で放置する、または収納前にこて先を拭きすぎること。

「ピットができたこて先」(腐食)

これは壊滅的な故障です。こて先の表面に穴、クレーター、または粗く侵食された質感が見えます。

● 原因:これは、鉄メッキが破損した場合に発生します。錫は銅の溶媒です。保護鉄層が(紙やすりで)傷ついたり、(高錫の鉛フリーはんだで)侵食されると、溶融はんだが内部から銅芯を溶かします。このこて先は救えず、廃棄する必要があります。

「焦げたフラックス」のこて先(汚染されたこて先表面)

こて先の根元またはシャフトに近い部分に、厚くてカリカリの黒い堆積物がありますが、先端自体はまだ機能している場合があります。

● 原因:フラックスを使いすぎる、またははんだワイヤをこて先シャフトの高すぎる位置に押し込むこと。

健全なこて先、酸化したデウェットしたこて先、ピットができた腐食したこて先を示しています。

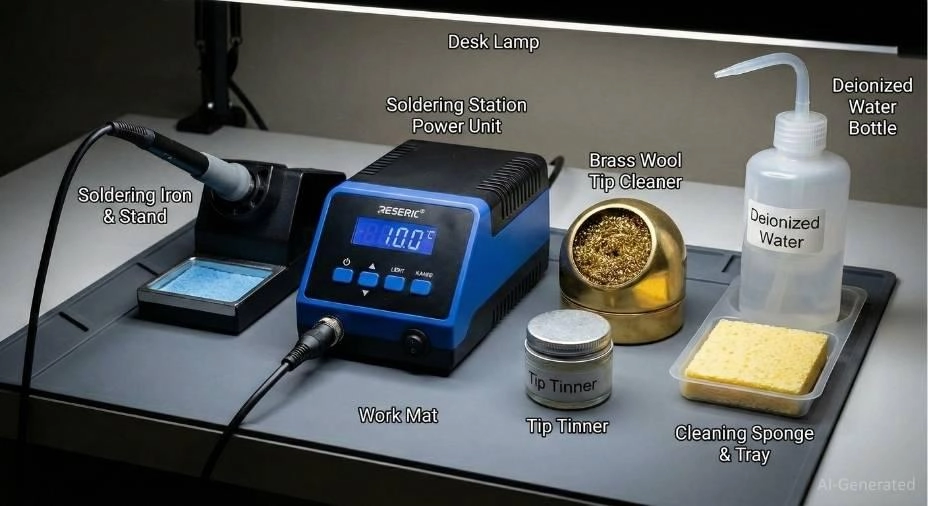

はんだごてのこて先清掃に必要な必須工具

精密工具のメンテナンスは、即席の機器では行えません。はんだ付けを始める前に、作業台に以下が備わっていることを確認してください。

1. 真ちゅうまたはステンレススチールウール

これは、特に鉛フリーはんだ用の現代のゴールドスタンダードです。

● なぜ効くのか:低研磨性です。金属削り屑は酸化物/フラックス残渣より硬いが、こて先の鉄メッキより柔らかいです。

● 熱的利点:湿ったスポンジとは異なり、こて先を真ちゅうウールに浸すと急激な温度降下(熱ショック)が起きません。これによりプロセスが一貫性を保ちます。

水なしで酸化を除去するための真ちゅうウールはんだごてこて先クリーナー。

2. 無硫黄セルローススポンジ

伝統的な方法は、重いフラックス堆積物を除去する場合に依然として有用です。

● 要件: 必ず無硫黄(硫黄は鉄を腐食させる)で、脱イオン水(水道水のミネラルはスケールの原因)を使用すること。

● 警告:湿ったスポンジを叩くと、こて先温度が瞬時に50℃~100℃下がる熱ショックが発生します。

はんだメンテナンス用の無硫黄セルロース清掃スポンジと脱イオン水ボトル。

3. こて先リニューアル剤(活性剤)

はんだ粉末と温和な酸(しばしばリン酸アンモニウム)の固体ペースト混合物を含む小さな金属缶。

● 機能:これは「緊急時のリセットボタン」です。機械的拭き取りが失敗したときに化学的に酸化物を除去します。

酸化したはんだごてのこて先を復元するための化学的こて先リニューアル剤および活性剤化合物。

4. 研磨バー

極端なケースにのみ使用される特殊な研磨ブロックです。積極的に清掃しますが、メッキを少量除去します。控えめに使用してください。

必須のはんだメンテナンス工具:真ちゅうウール、セルローススポンジ、こて先リニューアル剤、脱イオン水。

はんだごてのこて先の清掃方法:ステップバイステップ

メンテナンスは、毎分繰り返すルーチンサイクルと、問題が発生した際のディープクリーニングの2つのカテゴリに分かれます。

状況1:ルーチンはんだごてこて先清掃(「作業中の」サイクル)

目標:使用済みフラックスと古いはんだを除去して、新鮮な接合を確保します。これを接合部にはんだ付ける前に直ちに実行します。

ステップ1:加熱:こてを動作温度(理想的には350℃)に上昇させます。

ステップ2:拭き取り:こて先を真ちゅうウールに優しく2~3回突き刺します。こてを少し回転させて、すべての側面を清掃します。

注:ウールを激しく突き刺さないでください。擦るのが目的で、突き破るのではありません。

酸化を除去するために、ねじる動作で真ちゅうウールを使ってはんだごてのこて先を清掃しています。

ステップ3:検査:こて先は明るく銀色に見えるはずです。

適切な濡れ性と鏡面仕上げを示す、清潔で光沢のあるはんだごてのこて先。

ステップ4:はんだ付け:直ちにPCBに移動して、接合部を作成します。ワイヤ内のフラックスが操作中にこて先を保護します。

ステップ5:再コーティング:こてをホルダーに戻す前に、少量の新鮮なはんだをこて先に供給します。

収納前に酸化から保つための犠牲層を作るために、こて先に新鮮なはんだを適用しています。

状況2:酸化したはんだごてのこて先のディープクリーニング(黒ずんだこて先の復元)

目標:機械的拭き取りでは除去できない酸化鉄層を化学的に還元させます。

ステップ1:温度を下げる:ステーションを250℃~300℃に下げます。

技術的洞察:こて先復元剤は化学反応です。400℃では、化学物質が反応する前に沸騰してしまいます。280℃では、活性を保ちながら表面を磨きます。

ステップ2:こて先リニューアル剤に浸す:黒ずんで酸化したこて先を固体のこて先リニューアル剤/活性剤に挿入します。シューという音と煙が見えます。

化学的こて先リニューアル剤化合物を使って、黒ずんだ酸化したはんだごてのこて先を復元しています。

ステップ3:回転と滞留:溶融ペーストの中でこて先を優しく3~5秒間回転させます。温和な酸が酸素結合を破壊しています。

ステップ4:拭き取りと検査:こて先を取り外し、真ちゅうウールでしっかり拭きます。光沢が出るはずです。

ステップ5:表面を密封する:直ちに、新鮮なロジン芯はんだをこて先に供給します。露出した鉄は非常に反応性が高く、錫で密封しないと、数秒で再酸化します。

はんだごてのこて先を清掃する際のよくある間違い

正しい手順を学ぶ前に、こて先を破壊する悪い習慣を忘れる必要があります。これらは手組立てで最も頻繁に起こる、こて先の早期故障の原因です。

1. 収納前に清掃して拭くこと(清潔さの逆説)

これがこて先を破壊する最大の原因です。ユーザーは湿ったスポンジでこて先を拭いて光沢に見せ、そのままステーションをオフにすることがよくあります。

● 結果:保護的なはんだコーティングを除去し、裸の鉄メッキを熱い空気に晒しました。冷却中に直ちに酸化します。

● 対処法:必ず、ステーションをオフにする前、または置く前に、こて先に大きな「はんだの塊」を残してください。この「犠牲層」が酸素をブロックします。

2. 紙やすりまたは研磨剤の使用

はんだごてのこて先は、単一銅ではなく複合構造です。薄い鉄メッキ(200~500ミクロン)があります。

● 結果:紙やすり、ヤスリ、または回転工具は、鉄メッキを瞬時に剥がします。銅芯が露出すると、はんだ中の錫が銅を溶かし、中空のピットを作ります。こて先は破棄です。

● 対処法:真ちゅうウールまたは化学的こて先リニューアル剤のみを使用してください。

誤った清掃方法:はんだごてのこて先に紙やすりを使うとメッキが剥がれます。

3. スポンジに水道水の使用

● 結果:水道水には、カルシウム、マグネシウム、クロライドなどのミネラルが含まれています。これらは350℃のこて先で沸騰すると、硬い熱絶縁性のスケールとして残ります。

● 対処法:ステーションスポンジには、蒸留水または脱イオン水のみを使用してください。

4. オーバーヒート(高温での運転)

エンジニアは、大きなグランドプレーンをはんだ付けするために、温度を400℃以上に上げることがよくあります。

● 結果:380℃を超えると酸化の速度が指数関数的に加速します。こて先は、アイドリング中に数分で黒ずみます。

● 対処法:標準的な鉛フリー作業では、ステーションを350℃に保ちます。より多くのパワーが必要な場合は、より高い温度ではなく、より大きな熱質量のこて先(チゼルなど)を使用します。

5. 過度の力の適用

● 結果:パッドに強く押しても、熱伝達は速くなりません。こて先を曲げ、PCBランドパターンを損傷させるだけです。

● 対処法:こて先の濡れ性を回復させるために清掃してください。濡れたこて先は、ゼロプレッシャーで瞬時に熱を伝達します。はんだがギャップを埋めるようにしましょう。

6. フラックス残渣の無視(カーボントラップ)

フラックスは不可欠ですが、腐食性もあります。

● 結果:「アクティブ」(RA)フラックス残渣をこて先シャフトに残しておくと、メッキを蝕みます。さらに、使用済みフラックスは、硬い黒い殻に炭化し、作業表面に降りてきます。

● 対処法:黒い残渣が堆積しているのを見たら、直ちに清掃します。腐食を最小限に抑えるため、日常使用にはRMA(ロジン軽度活性)またはノークリーンフラックスを使用します。

シャフトに損傷を与えるカーボン化したフラックス残渣の堆積を示すはんだごてのこて先。

はんだごてのこて先の寿命を延ばす方法(メンテナンスのヒントとベストプラクティス)

IPC認定組立工場のプロの技術者は、こて先を数か月または数年間持続させる厳格なプロトコルに従っています。以下がその秘密です。

ヒント1:「犠牲層」戦略

これが最も重要な習慣です。こて先をホルダーに入れる前に、決して拭き清めないでください。

● 間違い:多くのユーザーは、こて先を拭いて光沢に見せ、スタンドに入れます。その光沢のある鉄は、今や裸で熱い空気に晒されています。直ちに酸化します。

● プロの方法:ステーションをオフにする前、または置く前に、必ずこて先に大きなはんだの塊で覆います。

● 科学的根拠:このはんだの塊が自身を犠牲にします。塊の外側は酸化の「皮」を形成しますが、内部の溶融錫は鉄メッキを密封し、酸素フリーに保ちます。

はんだごての収納方法の比較:酸化につながる誤った乾燥収納と、犠牲的はんだ塊を使った正しい収納。

ヒント2:温度を管理する

ステーションが450℃に達するからといって、それを使うべきではありません。

● 350℃に保つ:標準的な鉛フリーはんだ付け(SAC305)では、これが性能と酸化の最適なバランスです。

● オートスリープを使用:ステーションに「スリープ」モードがある場合は、有効にします。アイドル時に温度を200℃に下げます。

● 熱質量を温度の上に:グランドプレーンのはんだ付けに苦労している場合は、熱を単純に上げないでください。より大きなこて先(円錐形の代わりにチゼル)に切り替えてください。大きなこて先は、より多くの熱蓄積を保持し、より低く安全な温度で大きな接合部をはんだ付けできます。

ヒント3:研磨剤を決して使わない

はんだごてのこて先は、単一銅ではありません。複合構造です。

1. 銅芯:熱伝達。

2. 鉄メッキ:保護。

3. クロムメッキ:シャフトのはんだ制限。紙やすり、ヤスリ、またはドレメルを使うと、鉄メッキ(厚さ200~500ミクロン)を貫いてしまいます。銅が露出すると、こて先は終了です。

ヒント4:適切なフラックスを使用し、残渣を迅速に清掃する

フラックスは両刃の剣です:PCBの酸化物を除去しますが、こて先も腐食させます。

● 「アクティブ」フラックスを避ける:高活性(RA)フラックスは、鉄メッキを蝕むハロゲン化物を含んでいます。標準組立にはRMA(ロジン軽度活性)またはノークリーンフラックスを使用します。

● カーボントラップ:フラックス残渣を長時間残しておくと、硬い黒い殻に炭化します。シャフトに黒い残渣が堆積しているのを見たら、固まる前に湿ったスポンジで直ちに清掃します。

はんだごてのこて先を清掃することが重要な理由

はんだごてのこて先の主要機能は、熱を伝導することです。これを行うために、こて先の鉄メッキははんだで「濡れ」ている必要があります。濡れは、熱がほぼ瞬時に接合部に流れることを可能にする金属間結合(Cu-Sn)を作り出します。

こて先が汚れているか酸化していると、その金属間結合は壊れます。「黒い」酸化層は強力な熱絶縁体として機能します。これにより、次のような問題の連鎖が起こります:

● 熱効率の低下:ステーションを350℃に設定していても、酸化層が流れをブロックするため、こて先は実効的に250℃しか接合部に供給しないかもしれません。

● 部品ストレス:熱伝達が悪いことを補うために、オペレーターは強く押したり(パッドを損傷)、滞留時間を増やしたり(センシティブなICを過熱)することがよくあります。

● 冷たいはんだ接合部:こて先がパッドとリードを同時に素早く加熱できない場合、はんだは適切に流れず、振動下で故障する結晶質で脆い接合部が生じます。

高信頼性分野では、こて先の衛生はオプションではなく、標準運用手順です。

はんだごてのこて先の酸化と汚染の原因は何ですか?

酸化ははんだごての最大の敵です。現代のこて先は、熱伝導性のために銅芯で構成されていますが、銅が錫に溶けないようにするため、鉄層でメッキされています。メンテナンスの戦いは、この薄い鉄表面で行われます。

こて先故障の2つの主な原因は、環境的要因と化学的要因です:

熱酸素反応

鉄は大気中の酸素と反応して酸化鉄(Fe2O3)を形成します。この反応速度は温度によって支配されます。

● 350℃では:酸化は起こりますが、標準的なフラックスで簡単に管理できます。

● 400℃以上では:酸化速度が指数関数的に加速します。光沢のあるこて先も、アイドリング中に数分で黒くなり、濡れなくなります。

フラックス炭化

フラックスはPCBパッドを清掃するために必要ですが、誤用するとこて先に破壊的です。ロジンベースのフラックスが活性範囲を超えて長時間加熱されると、揮発性化合物が沸騰し、固体樹脂が残ります。これらの樹脂は燃えて炭化し、こて先に硬い黒いエナメル状のコーティングを形成します。この炭素層は非導電性で、溶融はんだをはじきます。

手動はんだごてのこて先メンテナンスが不十分になる場合

最も厳格なメンテナンスプロトコルにもかかわらず、手動はんだ付けには、固有の物理的制限があります。少数の基板を手作業でプロトタイピングすることは可能ですが、数千の接合部にわたって一貫したこて先温度、圧力、滞留時間を維持することは、人間のオペレータには不可能です。

プロトタイプがブレッドボードの概念実証から市場投入可能な製品にスケールアップするにつれて、手動のこて先メンテナンスはボトルネックになります。

● 人間の変動:疲れたオペレータは、3秒の代わりに5秒間こてを保持し、部品を過熱するかもしれません。

● 熱回復:最高のこてでも、巨大なグランドプレーンをはんだ付けする際に遅れが生じ、潜在的な冷たい接合部が生じることがあります。

● 部品密度:現代の0201受動部品やBGA(ボールグリッドアレイ)部品は、単に手動こてでは信頼性を持ってはんだ付けできません。

このとき、JLCPCBの自動SMT実装への移行が重要になります。手動こてが開放空中で酸化と戦うのとは対照的に、工業用リフロー炉は制御された窒素(N2)環境で動作します。JLCPCBは酸素を置換することで、毎日のこて先清掃で戦っている酸化という化学反応自体を排除します。

自動実装は以下を提供します:

1. 精密リフロープロファイル:すべての接合部が、必要な時間だけ正確な液相線温度に到達します。

2. AOI(自動光学検査):カメラが、人間が顕微鏡で行うよりはるかに高速で、すべてのフィレットジオメトリを検証します。

3. スケーラビリティ:品質は、1枚のプロトタイプ基板でも、最大1万台の小ロット生産でも一貫しています。

詳細はこちら: JLCPCB製造・実装能力

結論

はんだごては、精密機器であり、こじ開け棒や木製バーナーではありません。温度を適切に保ち、湿ったスポンジより真ちゅうウールを優先し、「犠牲層」収納法を忠実に使用することで、一貫した熱性能を確保します。

これらの手動スキルはプロトタイピングに不可欠ですが、量産に及ぼす変動(人間の一貫性の欠如、酸化リスク、熱回復の遅れ)は責任となり得ます。プロトタイプが完成し、スケールアップの準備ができたら、手動はんだ付けに頼ることはリスクとなります。

JLCPCBのPCBAサービスは、これらの変動を排除します。私たちは工業用窒素(N2)リフロー炉を使用します。はんだ付けプロセス中に酸素を窒素で置換することで、酸化という化学反応自体を完全に防ぎ、1個目から1万個目まで、すべての接合部が濡れ性と信頼性のIPCクラス3規格を満たすことを保証します。

よくある質問

Q1. はんだがこてのシャフトに這い上がってきます(クロムブリード)。これを修正するにはどうすればよいですか?

これは「クロムブリード」と呼ばれます。こて先のシャフトは、はんだが付かないようにクロムメッキされており、はんだを作業端に集中させています。このクロムを(ワイヤブラシで清掃しすぎるなど)傷つけると、はんだがシャフトに這い上がってきます。これにより、接合部から熱を逃がす大きな表面積が作られます。これは修理できません。こて先を交換する必要があります。

Q2. 清掃した直後にこて先が黒ずむのはなぜですか?

温度が高すぎる(400℃以上)か、非常に攻撃的な「アクティブ」フラックスを使用して、即座に燃焼させている可能性があります。

● 対処法:温度を350℃に下げます。こて先を清掃し、直ちに(1秒以内に)錫付けします。空気が鉄を攻撃する時間を与えないでください。

Q3. スポンジに水道水を使えますか?

強くお勧めしません。水道水には、カルシウム、マグネシウム、クロライドなどの溶解ミネラルが含まれています。350℃のこて先で水が沸騰すると、これらのミネラルは硬いスケールとして残ります。このスケールは熱絶縁体であり、時間とともに鉄メッキを腐食させることがあります。常に蒸留水または脱イオン水を使用してください。

Q4. 酸化を防ぐために適切なこて先形状を選ぶにはどうすればよいですか?

大きなこて先(チゼルまたはベベル)は、一般的に細い円錐形のこて先よりも長持ちします。

● 理由:細いこて先は熱質量が非常に低く、先端部の表面積対体積比が高くなります。それらは局所的に過熱しやすく、より速く酸化します。より大きなこて先を使うと、より低い温度設定ではんだ付けできるため、酸化の化学反応を自然に遅くします。

Q5. はんだが玉になり、落ちるのはなぜですか?

これは典型的な「デウェッティング」の定義です。酸化層が厚すぎて、はんだが鉄メッキに触れられないことを意味します。はんだの表面張力が、はんだを表面に「濡れ」させられないため、玉に引き寄せられます。セクション6で言及した「ディープクリーニング」手順を、化学的こて先リニューアル剤を使って実行する必要があります。

学び続ける

ArduinoでBluetooth制御カーを作る方法:ステップバイステップガイド

ArduinoでBluetooth制御カーを作る方法:ステップバイステップガイド このチュートリアルでは、特別に設計されたPCBA(プリント基板実装)上にArduino Nanoモジュールを搭載した二輪Bluetooth RCカーの、完全なエンジニアリングと実装を詳しく解説します。 多くのホビーヤーはブレッドボード上でジャンパワイヤを使ってモーターやBluetoothモジュールを配線することから始めますが、この方法は接続の脱落や信号ノイズの問題が起きやすいです。このガイドでは、プロフェッショナルなメインボードの設計方法を学ぶことで、そうした問題を解決します。 主な設計特徴: ● コントローラ: Arduino Nanoをプラグインモジュールとして使用。 ● 駆動システム: 差動駆動用に設定された2個のN20 DCギアモーター。 ● ドライバ: 表面実装TB6612FNG MOSFETベースドライバ。 ● 製造: 信頼性のためにプロフェッショナルに実装された [PCB実装サービス → JLCPCB PCBA]。 ステップ1: Arduino Bluetoothカーの機械・電気システムを定義する 差動......

プロ並みのはんだごて先の掃除法:必要な道具、手順、コツ

電子製造の世界では、最も簡単なDIYプロジェクトから複雑な航空宇宙プロトタイピングに至るまで、はんだごてのこて先(または「ビット」)は最も重要なインターフェースです。これは、発熱体からはんだ接合部へエネルギーを伝達する熱チェーンの最終リンクです。それにもかかわらず、作業台で最も見落とされがちな工具でもあります。 多くのエンジニアは、はんだステーションの品質(ワット数、温度安定性、立ち上がり時間)を重視する一方で、こて先自体の状態を無視しています。酸化した、ピットができた、または汚れたこて先は熱的障壁を作り出します。ステーションがいかに高価であっても、こて先が適切に濡れなければ、熱伝達は非効率となり、不良接合とフラストレーションの原因となります。 このガイドでは、はんだごてのこて先を正しく清掃する方法を詳しく示します。見た目を光沢にするだけでなく、効率的な熱伝達を回復し、こて先の早期劣化を防ぐための方法です。 はんだごてのこて先形状の比較:円錐形、ベveled、チゼルタイプが異なる熱接触面積を示しています。 注意:すぐに答えを知りたい場合は、以下のステップバイステップの清掃セクションにジャンプしてく......

さまざまなプロトボードのタイプを探る:はんだ付きとはんだレスのオプション

さまざまなプロトボードのタイプを探る:はんだ付きとはんだレスのオプション プロトボードは、回路の試作と実験のためのプラットフォームを提供することで、電子機器の世界において重要な役割を果たしています。プロトボードには、はんだ付けタイプとソケットタイプの2つの主要な種類があります。それぞれのタイプには独自の利点と考慮事項があります。この記事では、これら2つのプロトボードの違い、それぞれの特徴、最適な使用例について探ります。利用可能なオプションを理解することで、回路試作のニーズに合わせて賢明な判断ができます。 はんだ付けプロトボード: はんだ付けプロトボードは、その名の通り、部品を接続するにはんだ付けが必要です。これらのプロトボードは通常、部品をはんだ付けするための予め穴が開いたパッドが配置されています。以下に考慮すべき重要なポイントを示します。 利点: 耐久性と安定性:はんだ付けされた接続は、振動や動きに対する頑強さで知られています。 永久回路設計:はんだ付けプロトボードは、長期的な安定性と信頼性が求められる回路の作成に最適です。 高周波アプリケーションに適している:はんだ付け接続は信号の整合性に優れ......

スルーホール技術の将来動向

スルーホール技術は、数十年にわたり電子部品実装の基盤となってきました。その信頼性、耐久性、使いやすさは、様々な産業における好ましい選択肢となっています。電子産業が進化し続ける中、スルーホール技術もPCB設計と実装の変化するニーズに対応するために適応しています。本記事では、スルーホール部品について包括的なレビューを提供し、その種類、製造プロセス、産業用途を検討します。さらに、スルーホール技術の未来を探り、PCB設計・製造に影響を与える新たな発展、イノベーション、トレンドについて議論します。 スルーホール部品の理解 スルーホール部品は、プリント基板(PCB)に予め開けられた穴に挿入され、反対側はんだ付けされることで電気的接続を確立する電子部品です。機械的安定性と堅牢な電気接続を提供し、耐久性と信頼性が求められるアプリケーションに適しています。 スルーホール部品の種類 スルーホール技術は、抵抗器、コンデンサ、ダイオード、トランジスタ、コネクタなど、幅広い部品を包含しています。これらの部品は様々な形状係数で利用可能であり、異なる実装オプションと組立ての容易さを可能にします。各タイプの部品は独自の構造と機能......

JLCPCBにおける包括的なPCB組立プロセスガイド:効率的で信頼性の高いPCB製造

JLCPCBにおける包括的なPCB組立プロセスガイド:効率的で信頼性の高いPCB製造 実装可能な回路基板を作る上で最も重要な要因の1つは、組立技術およびプロセスです。この工程は管理され、慎重に実行される必要があり、最終的に製造されるデバイスの健全性を保証します。JLCPCBは、各コンポーネントをその能力に基づいて基板上の配置位置にハンダ付けする全工程を担当することでPCB組立を提供し、エンジニアや企業の時間を大幅に節約します。 PCB組立プロセスはPCB製造の直後に行われ、コンポーネントの露出したパッドに必要な量のハンダペーストを塗布した後、次のリフロー工程のためにコンポーネントを配置し、回路組立を完成させます。こちらからPCB製造に関する総合ガイドをご確認いただけます。 JLCPCBにおけるPCB組立: JLCPCBのPCB組立サービスは、お客様の電子機器製造ニーズを満たす信頼性が高く効率的なオプションであり、手頃な価格で高品質な組立を提供することで、すべてのエンジニアの選択肢のトップに立つPCBAサービスです。 組立保証が多ければ多いほど回路基板の有効性が高まる、それがJLCPCB PCBAサ......

バンドから値へ:抵抗器のカラーコードの読み方

バンドから値へ:抵抗器のカラーコードの読み方 抵抗器は電子回路の重要な部品であり、電流の流れを制御します。抵抗器はさまざまな値、形状、物理的サイズで提供されています。実際には、2ワットまでの定格電力を持つほとんどすべてのリード付き抵抗器に、このような色帯のパターンがあります。抵抗器の本体にある色帯は、抵抗値、許容差、場合によっては温度係数に関する重要な情報を伝えます。 抵抗器には3本から6本の色帯があり、最も一般的なのは4本帯です。最初の帯は通常抵抗値の桁を示し、続く乗算帯で小数点の位置を調整します。最後の帯は許容差レベルと温度係数を示します。詳細な電子機器の説明については、新しい記事をご覧ください。 抵抗器の色コードとは? 抵抗器の色コードは、抵抗値と許容差を表すために抵抗器本体に色帯を用いた標準化されたシステムです。各色は数字に対応しており、抵抗値をオーム(Ω)で特定するのに役立ちます。各色帯の意味と計算方法を理解すれば、抵抗器の色コードの読み取りは簡単です。以下に抵抗器の色コードの詳細を示す簡単なチャートがあります: 4本帯抵抗器の色コード: 4本帯抵抗器の最初の2本の帯は、抵抗値の最初と2......