5つの重要なステップで初めてのカスタムPCBAを成功させる

2 min

ベアプリント基板(PCB)から完全に実装されたPCBAへと設計を移行することは、あらゆる電子機器プロジェクトにおいて重要なマイルストーンです。これは、理論的な設計が実際に動作するハードウェアとなる瞬間です。

この記事では、初めてのカスタムPCBAを作成・発注するための最も重要な5つのステップを学びます。工程全体を詳細に解説し、確実に成功へと導きます。JLCPCBのような統合型PCB組立メーカーを活用することで、PCB製造から最終組立までの物流を合理化し、市場投入までの時間を短縮できます。

明確なロードマップを提供するため、以下に詳しく解説する5つの主要ステージを示します:

1. 設計の最終確定とファイル生成:不可欠なGerber、BOM、CPL(部品実装リスト)ファイルを準備。

2. 部品調達戦略:包括的ターンキーPCB組立と委託PCB組立サービスの選択。

3. DFMレビューと見積もり:製造可能性のための設計検証と即時見積もりの取得。

4. 自動化製造プロセス:基板がプロフェッショナルに組立てられる工程の詳細。

5. 品質管理、テスト、納品:機能する製品を保証する最終チェック。

ステップ1:カスタムPCBA設計の最終確定と製造ファイルの生成

最終的なカスタムPCBAの品質と精度は、製造ファイルの品質によって基本的に決まります。

この初期ステップは全プロセスで最も重要であり、ここで生じたミスは後に高くつき、時間のかかる問題を引き起こします。そのため精度が不可欠です。

電子設計自動化(EDA)ソフトウェアから得られる3つの主要ファイルは、Gerber、部品表(BOM)、および部品実装リスト(CPL)ファイルです。

#1 Gerberファイル:PCBの設計図

GerberファイルはPCB生産の業界標準です。Gerberファイルは2Dベクター画像ファイルのセットで、各ファイルがPCBの層に対応します。製造業者がGerberファイルを受け取ると、元の設計ファイルを解釈するのではなく、エッチング、コーティング、ドリリングを行う正確なパターンを認識します。

カスタムPCBA注文を成功させるには、以下の層が必須です:

● 銅層(上面/下面):GTL(Gerber Top Layer)とGBL(Gerber Bottom Layer)は、回路トレース、パッド、銅ポアを定義。

● はんだレジスト層(上面/下面): GTS(Gerber Top Solder Mask)とGBS(Gerber Bottom Solder Mask)は、緑色(または他の色)の保護はんだレジストコーティングを適用しない領域を定義し、ハンダ付けのための銅パッドを露出。

● シルクスクリーン層(上面/下面):GTO(Gerber Top Overlay)とGBO(Gerber Bottom Overlay)には、テキストや部品アウトライン(例:参照記号R1、C1、U1)が含まれる。

● はんだペースト層(上面/下面):GTP(Gerber Top Paste)とGBP(Gerber Bottom Paste)は、表面実装技術(SMT)組立に特に重要で、ステンシルにより部品実装前に基板のどこに正確にはんだペーストを塗布するかを定義。

これらの層に加え、通常Excellon形式(例:Project.TXTまたはProject.DRL)のドリルファイルを作成し、基板にどこにどのサイズの穴を開けるかを明確に定義する必要がある。

#2 部品表(BOM):部品リスト

BOMは、組立業者に基板にどの部品を実装するかを正確に伝えるマスタードキュメントです。形式が悪い、または曖昧なBOMは、PCB組立遅延の主要な原因となります。BOMは通常.csvまたは.xlsファイルで、最低限以下を含む必要がある:

● 参照記号:シルクスクリーン上の各部品の一意の識別子(R1、C1、U1など)。

● メーカー品番(MPN):部品メーカーが提供する正確な完全な品番。社内品番や汎用品番を使用すると調達エラーが発生する。

● 数量:各特定部品の総数。

● 説明/値:部品の値などの簡単な説明(例:10kΩ、0.1µF)。

PCBAの効率とコストを最適化する最良の方法は、入手可能な部品を設計に組み込むことです。設計を確定する前に、35万点以上の在庫部品を擁するJLCPCBの 在庫部品ライブラリで選択した部品を確認することを強く推奨する。これにより部品調達の遅延がなくなり、コストと納期を大幅に削減できる。

| 参照記号 | メーカー品番 | 数量 | 説明 |

|---|---|---|---|

| C1, C2, C5 | C0603C104K5RACTU | 1 | 0.1µF 50V X7R |

| R1, R2 | RC0603FR-0710KL | 3 | 10kΩ 1% |

| U1 | ATMEGA328P-AU | 4 | 8-bit AVR MCU |

カスタムPCBA用部品表サンプル

#3 CPLファイル(ピックアンドプレースファイル):部品座標

部品実装リスト(CPL)ファイル、またはピックアンドプレース/XYファイルは、自動SMT実装機のためのマップです。この簡単なテキストファイル(.csvまたは.txt)には、各表面実装部品の正確なデカルト座標と回転方向が含まれる。

機械のロボットアームはこのデータを使用して、リールから各部品を拾い、PCB上の対応するパッドに驚異的な速度と精度で実装する。必須の列には、参照記号、層(上面/下面)、X位置、Y位置、回転(度単位)が含まれる。

ステップ2:カスタムPCB組立のための部品調達を計画する

設計ファイルが完了したら、次に考えるべきことは、物理的な部品をどう調達するかです。この判断は、カスタムPCBA注文の速度、コスト、複雑さに直接影響する。

ターンキーPCB組立 vs. 委託/キットPCB組立

● ターンキーPCB組立:これは今日の電子機器開発で最も効率的で一般的なオプションである。ターンキーモデルでは、組立業者(この場合JLCPCB)が部品表(BOM)に記載された部品の購入をすべて引き受ける。彼らは独自のベンダー関係と大量購買力を活用し、個人のエンジニアよりも低コストで正規品を調達する。

顧客の立場からは、プロセスは非常に簡単:ファイルを渡せば完成品が受け取れる。ほぼすべてのカスタム回路基板組立プロジェクトで、この方法が強く推奨されており、数十~数百の部品を調達・計画・発送する物流の悩みから解放される。

● 委託/キットPCB組立:委託モデルでは、顧客がすべて、または一部の部品を調達し、組立業者に納入する責任を負う。

委託PCB組立は今日ではあまり一般的ではないが、独自、高度に特殊化、またはプリプログラム済みで市場に出回っていない部品を使用する設計では必要な場合がある。

この方法は制御という点で利点があるが、物流の責任が増し、部品のバックオーダーによる遅延のリスク、自動実装機で使用できるよう正確に梱包する責任が顧客にある。

ヒント:速度、コスト効率、簡潔さのため、フルターンキーPCBAサービスが圧倒的なプロジェクトにとって最適な選択肢である。

ターンキー vs. 委託カスタムPCBAプロセス

ステップ3:DFMレビューを実施し、正確なカスタムPCBA見積もりを取得

製造前の最終チェックで、設計に問題なく製造可能かを検証する。これがDesign for Manufacturability(DFM)チェックが重要となる場面である。

Design for Manufacturability(DFM)チェックの重要性

DFMチェックは、製造ファイルを自動的にレビューし、設計・製造・組立を妨げる可能性のある問題を特定する。これは回路の機能チェックではなく、物理的な製造可能性のチェックである。DFMレビューで特定される一般的な問題:

● トレース間またはトレース・パッド間クリアランスが許容値より小さい。

● ドリル穴位置が銅フィーチャーや基板端に近すぎる。

● はんだレジストスリバーがファインピッチパッド間に入る。

● シルクスクリーンテキストがはんだパッドを塞ぐ。

これらの問題を事前に発見することで、膨大な時間と費用を節約できる。JLCPCBは注文プロセスの一部として、自動オンラインDFM解析を組み込み、ファイルアップロード後すぐにフィードバックを提供し、カスタムPCBA注文前に潜在的な問題を解決できる。

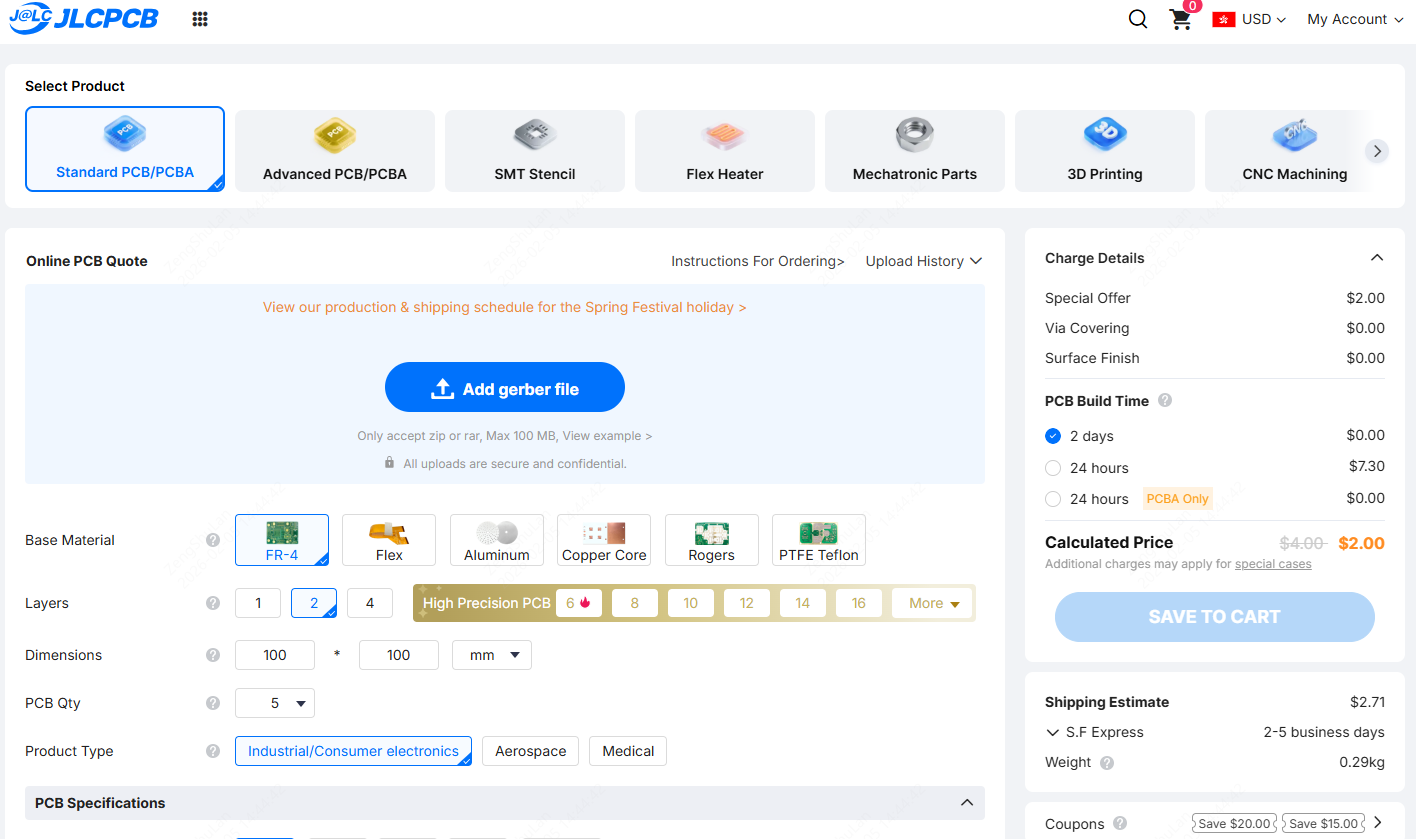

即時オンライン見積もりの取得

ファイルが確定したら、カスタムPCBAの見積もりを取得するのは簡単です。Gerberファイル(単一.zipファイル)、BOM、CPLファイルをオンラインポータルにアップロードするだけです。JLCPCBシステムがデータを抽出し、以下のオプションで注文を設定:

● PCB数量

● PCB仕様(層数、材質、板厚、色)

● 上面、下面、または両面の組立

ポータルは、労務費、部品費、PCB費を明確に内訳した完全な品目別透明見積もりを提供し、カスタムPCBAプロジェクトを単体PCBを注文するように簡単にする。

ステップ4:自動化PCBA製造プロセスをフォロー

カスタムPCBAの見積もりが承認されると、設計は大規模自動製造施設へと進む。このプロセスを理解することで、基板を生み出す技術が明らかになる。

SMT(表面実装技術)組立

SMT組立は現代PCBAの中核である。

1. はんだペースト塗布:はんだペーストGerberファイルから作製されたレーザーカットステンレススチールステンシルをPCBに正確に位置合わせし、スキージブレードではんだペーストを部品パッドに均等かつ正確に塗布。

2. ピックアンドプレース:基板は高速ピックアンドプレース機へ移送され、CPLファイルを使用してロボットヘッドを制御し、リールから個別SMDを拾い、基板のパッド上に時間当たり数千個の速度で実装。

3. リフローはんだ付け:実装済み基板は複数の精密温度ゾーンを持つ長いリフロー炉を通過。基板は徐々に加熱され、はんだペースト内のフラックスを活性化し、はんだを溶かす温度に達する。基板が冷却するとはんだが固化し、すべての部品に強固で信頼性の高い電気的・機械的接合を形成。

THT(スルーホール技術)組立

多くの部品がSMTである一方、大容量コンデンサ、コネクタ、電源部品などは機械的頑健性のためにスルーホール技術を使用。

1. 部品挿入:スルーホール部品は、熟練技術者による手作業、または専用自動挿入機によって挿入される。

2. ウェーブはんだ付け:THT部品が多数ある基板は、ウェーブはんだ付け機を通過する可能性がある。基板は溶融はんだのウェーブ上を移動し、スルーホールリードを一括はんだ付け。

カスタムPCBA製造プロセス:はんだペースト、ピックアンドプレース、リフロー炉工程。

ステップ5:品質テストと最終カスタムPCBA納品

カスタムPCBAが出荷される前の最終ステップは、すべての基板が厳格な規格を満たすことを保証する厳格な品質管理プロセスである。

検査と品質保証

● 自動光学検査(AOI):各基板はリフローはんだ付け後にAOIマシンでスキャンされる。AOIマシンは高解像度カメラを使用し、実装済み基板を設計データと比較し、部品実装、極性、はんだ接合品質を検証し、はんだブリッジを特定。

● X線検査:BGAやQFNなど下面にリードを持つ部品は光学検査ができない。これらの部品では、X線検査でパッケージを透視し、はんだ接合が良好かを確認。

● 機能テスト(FCT):量産では、顧客がテスト手順と「ベッドオブネイル」テストジグを提供することがある。これにより、自動機能テストが実行され、工場出荷時に各基板が設計通りに起動し機能することを検証。

最終梱包と発送

検査後、基板は完全に洗浄され、帯電防止袋と緩衝材入りの頑健な箱に梱包され、納品中の静電気放電(ESD)や物理的損傷を防止。JLCPCBは複数の国際発送オプションを提供し、高品質でプロフェッショナルなカスタムPCBAを最終製品に統合できる状態ですぐに受け取れる。

まとめ

初めてのカスタムPCBAを構築することは、適切なファイル作成、考慮された部品調達、DFMチェック完了、組立プロセスの理解、強固な品質管理という5つの基本ステップに分解すれば簡単かつ単純なプロセスである。

5つのステップをすべて一つのシームレスプラットフォームに統合したJLCPCBという統合型PCB製造・組立メーカーのサポートにより、あなたは自分の得意とすること、すなわち電子機器の設計に集中できる。プロジェクトは実際には想像以上に現実に近く、デジタル設計を物理的に実装された基板にもたらすことができる。

設計を現実にしたいですか?今すぐJLCPCBでカスタムPCBAプロジェクトの即時見積もりを取得してください!

よくある質問

Q: カスタムPCBA注文の最小ロット数(MOQ)は?

JLCPCBは試作および中少批量生産に対応しており、SMT組立でわずか2個からという非常に低いMOQを実現し、個人や小規模ビジネスでも手軽に利用できる。

Q: JLCPCB部品ライブラリにない部品をカスタムPCBAで扱うには?

在庫ライブラリにない部品が必要な場合、委託PCB組立オプションを使用できる。これら特定部品を自ら調達し、JLCPCBに送付して組立プロセスに含めてもらう。

また読む: JLCPCBへの部品委託方法

Q: ターンキーカスタムPCBA注文の標準的な納期は?

部品調達リードタイムと組立複雑さにより異なるが、JLCPCB部品ライブラリの在庫品を使用するプロジェクトでは、数日で生産が完了することが多い。

Q: JLCPCBはBGAのような複雑部品を扱える?

はい。自動SMT組立ラインは、BGAやファインピッチQFP/QFNパッケージを含む高密度・複雑部品に対応。X線検査で下面端子部品のはんだ接合品質を確保。

Q: カスタムPCBA注文で受け入れられるBOMファイル形式は?

オンライン見積もりシステムとのシームレス統合のため、部品表は.csv、.xls、または.xlsxなどの標準スプレッドシート形式で提供すべき。

学び続ける

ArduinoでBluetooth制御カーを作る方法:ステップバイステップガイド

ArduinoでBluetooth制御カーを作る方法:ステップバイステップガイド このチュートリアルでは、特別に設計されたPCBA(プリント基板実装)上にArduino Nanoモジュールを搭載した二輪Bluetooth RCカーの、完全なエンジニアリングと実装を詳しく解説します。 多くのホビーヤーはブレッドボード上でジャンパワイヤを使ってモーターやBluetoothモジュールを配線することから始めますが、この方法は接続の脱落や信号ノイズの問題が起きやすいです。このガイドでは、プロフェッショナルなメインボードの設計方法を学ぶことで、そうした問題を解決します。 主な設計特徴: ● コントローラ: Arduino Nanoをプラグインモジュールとして使用。 ● 駆動システム: 差動駆動用に設定された2個のN20 DCギアモーター。 ● ドライバ: 表面実装TB6612FNG MOSFETベースドライバ。 ● 製造: 信頼性のためにプロフェッショナルに実装された [PCB実装サービス → JLCPCB PCBA]。 ステップ1: Arduino Bluetoothカーの機械・電気システムを定義する 差動......

プロ並みのはんだごて先の掃除法:必要な道具、手順、コツ

電子製造の世界では、最も簡単なDIYプロジェクトから複雑な航空宇宙プロトタイピングに至るまで、はんだごてのこて先(または「ビット」)は最も重要なインターフェースです。これは、発熱体からはんだ接合部へエネルギーを伝達する熱チェーンの最終リンクです。それにもかかわらず、作業台で最も見落とされがちな工具でもあります。 多くのエンジニアは、はんだステーションの品質(ワット数、温度安定性、立ち上がり時間)を重視する一方で、こて先自体の状態を無視しています。酸化した、ピットができた、または汚れたこて先は熱的障壁を作り出します。ステーションがいかに高価であっても、こて先が適切に濡れなければ、熱伝達は非効率となり、不良接合とフラストレーションの原因となります。 このガイドでは、はんだごてのこて先を正しく清掃する方法を詳しく示します。見た目を光沢にするだけでなく、効率的な熱伝達を回復し、こて先の早期劣化を防ぐための方法です。 はんだごてのこて先形状の比較:円錐形、ベveled、チゼルタイプが異なる熱接触面積を示しています。 注意:すぐに答えを知りたい場合は、以下のステップバイステップの清掃セクションにジャンプしてく......

さまざまなプロトボードのタイプを探る:はんだ付きとはんだレスのオプション

さまざまなプロトボードのタイプを探る:はんだ付きとはんだレスのオプション プロトボードは、回路の試作と実験のためのプラットフォームを提供することで、電子機器の世界において重要な役割を果たしています。プロトボードには、はんだ付けタイプとソケットタイプの2つの主要な種類があります。それぞれのタイプには独自の利点と考慮事項があります。この記事では、これら2つのプロトボードの違い、それぞれの特徴、最適な使用例について探ります。利用可能なオプションを理解することで、回路試作のニーズに合わせて賢明な判断ができます。 はんだ付けプロトボード: はんだ付けプロトボードは、その名の通り、部品を接続するにはんだ付けが必要です。これらのプロトボードは通常、部品をはんだ付けするための予め穴が開いたパッドが配置されています。以下に考慮すべき重要なポイントを示します。 利点: 耐久性と安定性:はんだ付けされた接続は、振動や動きに対する頑強さで知られています。 永久回路設計:はんだ付けプロトボードは、長期的な安定性と信頼性が求められる回路の作成に最適です。 高周波アプリケーションに適している:はんだ付け接続は信号の整合性に優れ......

スルーホール技術の将来動向

スルーホール技術は、数十年にわたり電子部品実装の基盤となってきました。その信頼性、耐久性、使いやすさは、様々な産業における好ましい選択肢となっています。電子産業が進化し続ける中、スルーホール技術もPCB設計と実装の変化するニーズに対応するために適応しています。本記事では、スルーホール部品について包括的なレビューを提供し、その種類、製造プロセス、産業用途を検討します。さらに、スルーホール技術の未来を探り、PCB設計・製造に影響を与える新たな発展、イノベーション、トレンドについて議論します。 スルーホール部品の理解 スルーホール部品は、プリント基板(PCB)に予め開けられた穴に挿入され、反対側はんだ付けされることで電気的接続を確立する電子部品です。機械的安定性と堅牢な電気接続を提供し、耐久性と信頼性が求められるアプリケーションに適しています。 スルーホール部品の種類 スルーホール技術は、抵抗器、コンデンサ、ダイオード、トランジスタ、コネクタなど、幅広い部品を包含しています。これらの部品は様々な形状係数で利用可能であり、異なる実装オプションと組立ての容易さを可能にします。各タイプの部品は独自の構造と機能......

JLCPCBにおける包括的なPCB組立プロセスガイド:効率的で信頼性の高いPCB製造

JLCPCBにおける包括的なPCB組立プロセスガイド:効率的で信頼性の高いPCB製造 実装可能な回路基板を作る上で最も重要な要因の1つは、組立技術およびプロセスです。この工程は管理され、慎重に実行される必要があり、最終的に製造されるデバイスの健全性を保証します。JLCPCBは、各コンポーネントをその能力に基づいて基板上の配置位置にハンダ付けする全工程を担当することでPCB組立を提供し、エンジニアや企業の時間を大幅に節約します。 PCB組立プロセスはPCB製造の直後に行われ、コンポーネントの露出したパッドに必要な量のハンダペーストを塗布した後、次のリフロー工程のためにコンポーネントを配置し、回路組立を完成させます。こちらからPCB製造に関する総合ガイドをご確認いただけます。 JLCPCBにおけるPCB組立: JLCPCBのPCB組立サービスは、お客様の電子機器製造ニーズを満たす信頼性が高く効率的なオプションであり、手頃な価格で高品質な組立を提供することで、すべてのエンジニアの選択肢のトップに立つPCBAサービスです。 組立保証が多ければ多いほど回路基板の有効性が高まる、それがJLCPCB PCBAサ......

バンドから値へ:抵抗器のカラーコードの読み方

バンドから値へ:抵抗器のカラーコードの読み方 抵抗器は電子回路の重要な部品であり、電流の流れを制御します。抵抗器はさまざまな値、形状、物理的サイズで提供されています。実際には、2ワットまでの定格電力を持つほとんどすべてのリード付き抵抗器に、このような色帯のパターンがあります。抵抗器の本体にある色帯は、抵抗値、許容差、場合によっては温度係数に関する重要な情報を伝えます。 抵抗器には3本から6本の色帯があり、最も一般的なのは4本帯です。最初の帯は通常抵抗値の桁を示し、続く乗算帯で小数点の位置を調整します。最後の帯は許容差レベルと温度係数を示します。詳細な電子機器の説明については、新しい記事をご覧ください。 抵抗器の色コードとは? 抵抗器の色コードは、抵抗値と許容差を表すために抵抗器本体に色帯を用いた標準化されたシステムです。各色は数字に対応しており、抵抗値をオーム(Ω)で特定するのに役立ちます。各色帯の意味と計算方法を理解すれば、抵抗器の色コードの読み取りは簡単です。以下に抵抗器の色コードの詳細を示す簡単なチャートがあります: 4本帯抵抗器の色コード: 4本帯抵抗器の最初の2本の帯は、抵抗値の最初と2......