PCBトラブルシューティング:問題を診断し、故障を未然に防ぐ

1 min

最新のPCBは、ベンチテストでは問題なく合格しても、後になって微細な欠陥が原因で故障することがあります。

不良PCBは完全には避けられないため、トラブルシューティング技術を理解しておくことが重要です。

製造工程における人的ミスにより、配線のわずかなズレや微小なはんだボイドなどが発生することがあります。

これらの問題を早期に特定・修正できれば、再作業コストや生産遅延を大幅に削減できます。

特に試作段階で欠陥を発見できれば、ファブにとっては数千ドル規模のコスト削減につながります。

実際のトラブルシューティングは、症状の分析 → 的確なテスト → 原因特定という体系的なプロセスです。

重要なポイントは、的確な診断と予防設計を組み合わせること。

レイアウトや組立段階で問題を潰しておくことが、量産時の大きなトラブルを防ぎます。

なぜテスト後や量産段階で問題が発生するのか

一部の欠陥は潜在的で、初期テストや実機運用後に初めて表面化します。

軽微な製造欠陥は即座に故障を引き起こさないものの、負荷がかかると断続的な不具合として現れます。

また、デカップリングコンデンサ不足や電圧マージン不足といった設計上の見落としも、実負荷下で初めて問題になります。

環境要因や物理的な扱いの荒さによっても、ラボでは検出できなかった故障が発生します。

つまり、PCBは工場出荷時には正常でも、通電・発熱・実使用環境によって弱点が露呈することがあるのです。

トラブルシューティングのコスト:再作業・遅延・リスク

PCBトラブルシューティングのコストは非常に大きくなりがちです。

再作業や廃棄が発生すると、材料費・人件費が無駄になります。

例えば、1万枚のロットで不良率5%でも、修理や廃棄で数千ドル規模の損失が発生します。

修理作業は技術者の工数を奪い、納期遅延を引き起こします。

さらに、サプライチェーンの混乱や、顧客信頼の低下といった見えないコストも存在します。

小さなはんだ不良が、生産ライン全体のボトルネックになることもあります。

だからこそ、早期発見・早期修正が極めて重要なのです。

重要な視点:診断と予防の組み合わせ

トラブルシューティングは、工学的な探偵作業です。

症状を正確に把握し、その原因を絞り込むことが最も効果的な解決策につながります。

出荷前に設計仕様や製造工程を再確認することが重要です。

業界調査では、PCB品質不良が売上の10~20%の損失につながる可能性があるとも言われています。

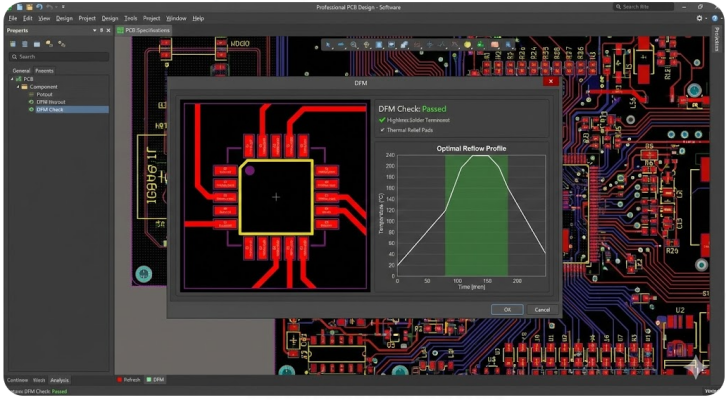

DFMツールの活用やIPC規格への準拠により、多くの問題を初期段階で発見できます。

PCB故障の大半は人的ミスが原因ですが、それを特定・排除できれば、大幅な時間とコスト削減が可能です。

エンジニアが直面する一般的なPCB問題

電源・信号の不安定やノイズ問題

電源や信号の品質問題は非常に一般的です。

デカップリング不足やGNDプレーンの断裂は、電圧降下やノイズを引き起こします。

デカップリングコンデンサは、ICの電源ピン直近に配置する必要があります。

配置が不適切だと、電圧グリッチやリセットが発生します。

高速信号では、クロストークやEMIが問題になります。

並行配線が近すぎるとノイズが結合し、データ破損を招きます。

インピーダンス不整合は反射やリンギングの原因になります。

はんだ不良・部品故障・熱問題

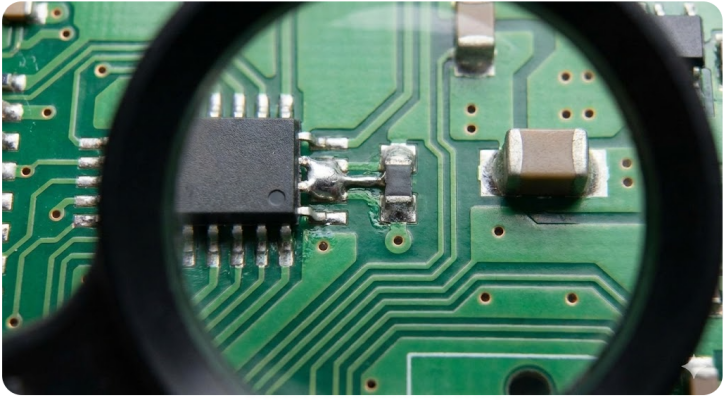

PCB故障の多くは実装工程で発生します。

リフロー条件が不適切だと、コールドジョイント、ブリッジ、マンハッタン現象、ボイドなどが起こります。

これらは、くすんだはんだ外観や傾いた部品として確認できます。

IPC-A-610規格に従うことで、ほとんどの問題は防げます。

AOIやX線検査により、出荷前に多くの不良を検出できます。

過熱も主要な故障原因です。

焦げ跡や膨張は、ICやコンデンサの異常を示します。

PCBトラブルシューティングの手順

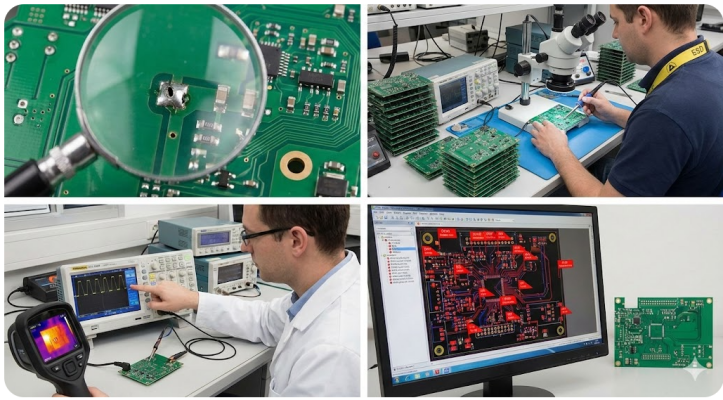

外観検査

まずは目視検査から始めます。

破損部品、浮いたパッド、はんだブリッジ、焼け跡を確認します。

電解コンデンサの膨張や部品の向きも要チェックです。

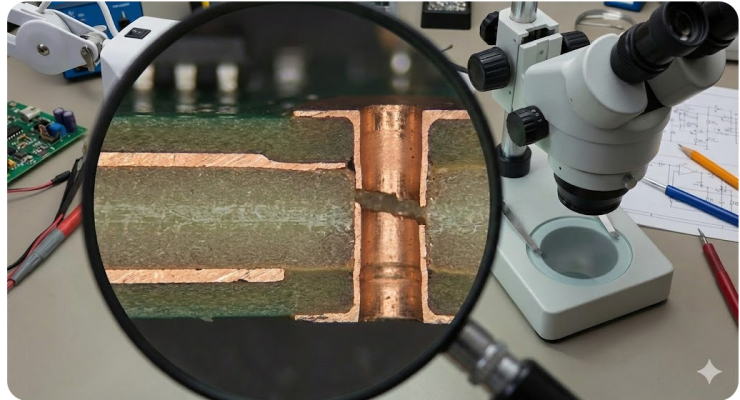

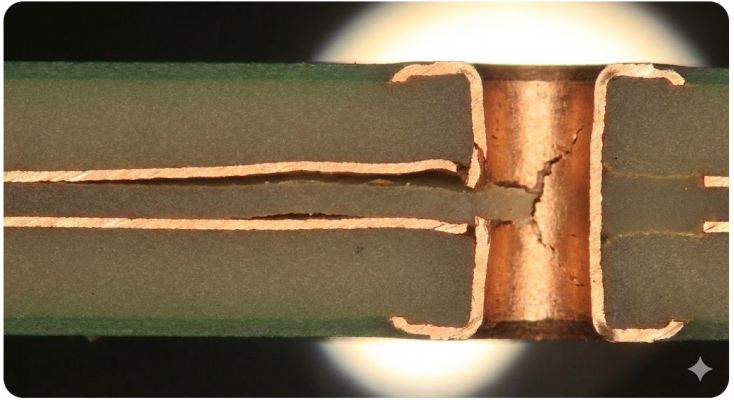

必要に応じて顕微鏡を使い、微細クラックやボイドを確認します。

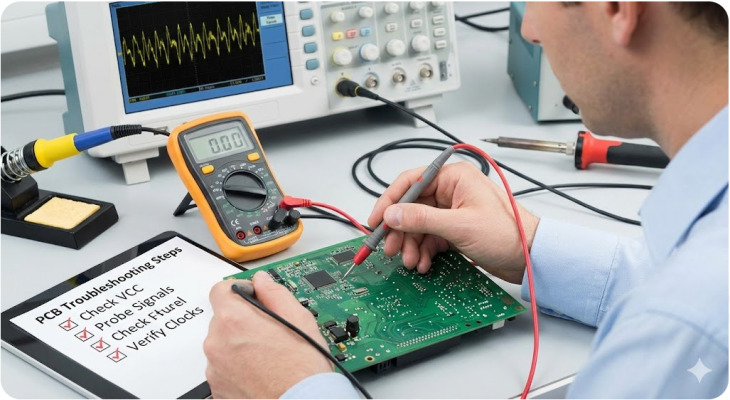

電気・機能テスト

次にマルチメータで電源電圧や短絡を確認します。

オシロスコープやロジックアナライザで、クロックや信号波形を確認します。

サーモカメラでホットスポットを検出するのも有効です。

根本原因の特定:症状の裏側を見る

設計・製造起因の問題

設計ミス(フットプリント不良、クリアランス不足、層構成ミス)や

DFM違反(配線幅不足、間隔過小)は、歩留まり低下の原因になります。

一方、製造工程では、めっき不良や層ズレ、汚染による短絡が発生することもあります。

取り扱い・組立時の問題(ESD・応力)

ESDはICを静かに破壊します。

機械的ストレスで配線が切れることもあります。

BGAでは吸湿によるポップコーン現象が起こる場合もあります。

製造段階でのPCB不良予防

DFM最適化と工程管理

IPC規格とファブ固有ルールに従った設計が最重要です。

JLCPCBの無料DFMチェッカーを使えば、設計違反を事前に検出できます。

AOIやX線検査、適切なリフロープロファイル管理により、実装不良を防止します。

材料選定と清浄度管理

適切なTg・CTEを持つ基材選定が信頼性を左右します。

フラックス残渣や異物はリークや短絡の原因になるため、洗浄が不可欠です。

修正か再設計かの判断基準

少量試作では修理が合理的な場合もあります。

しかし、同一不良が繰り返し発生する場合は再設計が必須です。

目安として、2回以上の現場修正が必要なら再設計を検討すべきです。

量産では、IPCクラスに応じた信頼性確保が求められます。

JLCPCBがトラブルシューティングを減らす理由

JLCPCBは、無料のDFMチェックや設計ガイドラインを提供しています。

配線幅、穴径、クリアランス、部品配置などを事前に検証できます。

AOI、フライングプローブ、X線検査により、製造前後の品質を確保しています。

PCBトラブルシューティングチェックリスト

- 電源電圧の確認

- VCC-GND間の短絡チェック

- 重要信号の波形確認

- デカップリングコンデンサの確認

- 異常発熱の有無

よくある質問(FAQ)

Q:必須ツールは?

A:DMM、オシロスコープ、LCRメータ、サーモカメラなど。

Q:短絡や断線の特定方法は?

A:電源OFFで導通チェック、電源ONで電圧測定。

Q:設計で防ぐ方法は?

A:DFM順守、適切なデカップリング配置。

Q:JLCPCBのDFMはどう役立つ?

A:Gerberを解析し、設計エラーを事前検出します。

Q:はんだ品質の基準は?

A:IPC-A-610が国際標準です。

学び続ける

リジット基板とは?特徴・用途からフレックスリジット基板との違いまで解説

電子機器の基盤となるプリント基板には、大きく分けてリジット基板とフレキシブル基板があります。本記事では、最も一般的に使われているリジット基板の特徴から、フレックスリジット基板との違い、適切な基板選定のポイントまで、初心者にもわかりやすく解説します。 リジット基板とは何か?基本構造と特徴 リジット基板(Rigid PCB)とは、硬い板状の基材を使用したプリント基板のことです。「リジット(Rigid)」は「硬い、曲がらない」という意味で、一般的な電子機器で最も広く使用されている基板タイプです。 主な材料(FR-4など)と構造 リジット基板の基材には、FR-4と呼ばれるガラスエポキシ樹脂が最も一般的に使用されます。FR-4は難燃性(Flame Retardant)を持ち、機械的強度と電気絶縁性に優れています。 基本構造は、この絶縁性基材の表面に銅箔を貼り付け、エッチング加工で配線パターンを形成したものです。 なぜ多くの電子機器で使われているのか リジット基板が広く採用される理由は、製造技術が確立されており低コストで量産できること、機械的強度が高く取り扱いやすいこと、そして設計・製造のノウハウが豊富に蓄積......

PCBのTgとは?

PCBのTgはどのように選定すべきか? PCB製造において、「Tg」とは**ガラス転移温度(Glass Transition Temperature)**を指します。これは、材料が加熱される過程で、硬くて脆い固体状態から、ゴムのような弾性状態へと変化する温度のことです。 ご存じの通り、PCBは難燃性が求められます。一定の温度で燃焼するのではなく、加熱されると徐々に軟化する特性を持っています。 温度がTgを超えると、PCB基材であるFR-4は、硬く脆い状態から柔らかい状態へと変化します。この変化により、基板の寸法変化や反り、歪みが発生し、最終的には機械的特性や電気特性に悪影響を及ぼす可能性があります。 そのため、PCB材料を選定する際には、想定される動作温度範囲を十分に考慮し、設計要件を満たすTg値を持つ材料を選ぶ必要があります。 高Tg基板は、夏の高温環境から冬の低温環境まで、さまざまな使用条件下でも電子機器の安定動作を保証します。PCB設計および製造において、適切なTg値を持つ基材を選択することは、製品の品質と性能を確保するための重要な要素です。 PCBのTg分類 PCB製造では、用途要件に応じ......

PCBルーラー完全ガイド

PCB設計および製造の世界では、正確さと精度を実現するために適切なツールを持つことが非常に重要です。その中でも、プロフェッショナルからホビーユーザーまで幅広く支持を集めているツールの一つがPCBルーラーです。 この専用測定ツールは、正確な寸法測定、参照情報、部品フットプリントを提供し、設計者、エンジニア、技術者、組立担当者がPCB開発のさまざまな工程で作業を進めるのを支援します。 本ガイドでは、PCBルーラーとは何か、その主な機能や測定項目、適切なPCBルーラーの選び方、そしてカスタムPCBルーラーを作成するためのポイントについて解説します。 PCBルーラーとは? PCBルーラーとは、PCB関連作業のために特別に設計された専用測定ツールです。FR-4や金属などの耐久性の高い素材で作られており、長期間にわたって高い精度を維持します。 ルーラーには、寸法目盛り、部品フットプリント、各種リファレンスガイドなどが幅広く刻印されており、PCB設計および実装作業を効率的に進めることを目的としています。 PCBルーラーの主な役割 PCBルーラーは、PCB設計プロセスにおいて主に2つの重要な役割を果たします。 ま......

アルミニウムPCB:電子機器における熱マネジメントを革新する技術

はじめに 急速に進化するエレクトロニクスの世界において、発熱をいかに効果的に管理するかは、デバイスの信頼性と性能を維持するための重要な課題です。この分野における大きな進歩の一つが、アルミニウムPCB(アルミ基板)の採用です。 優れた熱伝導性と放熱性能で知られるアルミニウムPCBは、高出力用途における重要なソリューションとなっています。本記事では、アルミニウムPCBの利点、用途、設計上の考慮点について解説し、どのように熱マネジメントを革新しているのかを紹介します。 熱マネジメントにおけるアルミニウムPCBの役割 アルミニウムPCBは、電子機器の熱管理の在り方を大きく変えています。従来のFR4 PCBと比較して、アルミニウムPCBははるかに高い熱伝導率を持ち、重要な部品からの熱を効率的に放散することが可能です。 この優れた熱マネジメント性能は、過熱が部品故障につながる高出力アプリケーションにおいて特に重要です。 アルミニウムPCBでは、アルミ基板自体がヒートシンクとして機能し、放熱性能を大幅に向上させます。その結果、最適な熱性能が確保され、デバイスの安定動作が可能となります。 また、アルミニウムPCB......

PCB基板厚み:重要性と考慮事項

プリント基板(PCB)の設計および実用性において、基板厚みは非常に重要な要素です。基板厚みは、機械的安定性、電気的性能、製造のしやすさ、そして構造強度に影響を与えます。電子機器がますます小型化する中で、用途ごとに最適な厚みを理解することは極めて重要です。本記事では、PCB基板厚みの重要性、影響要因、一般的な厚み規格、そして最適な厚みの選び方について解説します。 PCB基板厚みとは? PCB基板厚みとは、基板の表面から裏面までの距離を指し、通常はインチまたはミリメートル(mm)で測定されます。一般的な厚みは**0.2mm(8mil)〜3.2mm(128mil)**の範囲で、**1.6mm(62mil)**が最も広く使用されています。基板厚みは外観だけでなく、電気的性能にも大きく影響します。 PCB厚みに影響を与える要因 適切なPCB厚みは、以下の要因によって決まります。 電気的要件 厚みのある基板では、より太い銅配線を使用できるため、大電流を扱うことが可能です。これは電力分配が重要な用途で特に重要です。 機械的強度 厚い基板は剛性が高く、反りや曲がりが起こりにくいため、過酷な環境に適しています。 熱......

基礎を超えて:PTFE PCBの役割

ポリテトラフルオロエチレン(PTFE)PCBは、高度な電子アプリケーションにおいて不可欠な存在です。さまざまなPCB材料の中でも、テフロン(Teflon)はポリテトラフルオロエチレン(PTFE)のブランド名として広く知られています。 テフロンPCBは、高周波特性と耐熱性に優れていることで知られており、これらはすべて卓越した誘電特性によって実現されています。RF PCB設計では、誘電損失が非常に低く、幅広い誘電率(Dk)を選択できるPTFE系材料がよく使用されます。 主な特長: 低誘電率:信号損失を最小限に抑えた高速信号伝送を実現 高い熱安定性:温度変動のある環境に最適 耐薬品性:過酷・腐食性環境に対応 高耐久性:要求の厳しい用途でも長期にわたり安定した性能を発揮 20世紀中頃の軍事技術での利用から、現在の先端通信システムに至るまで、テフロンPCBは電子機器の設計・開発の在り方を大きく変えてきました。本記事では、テフロンPCBの材料、重要性、用途、仕様、そして業界にもたらす利点について詳しく解説します。先端PCBについてさらに知りたい方は、多層PCB設計に関する最新記事もぜひご覧ください。 PTFE......