PCB内部構造の解説:レイヤー、スタックアップ、ビルドアップが現代基板性能を決める仕組み

1 min

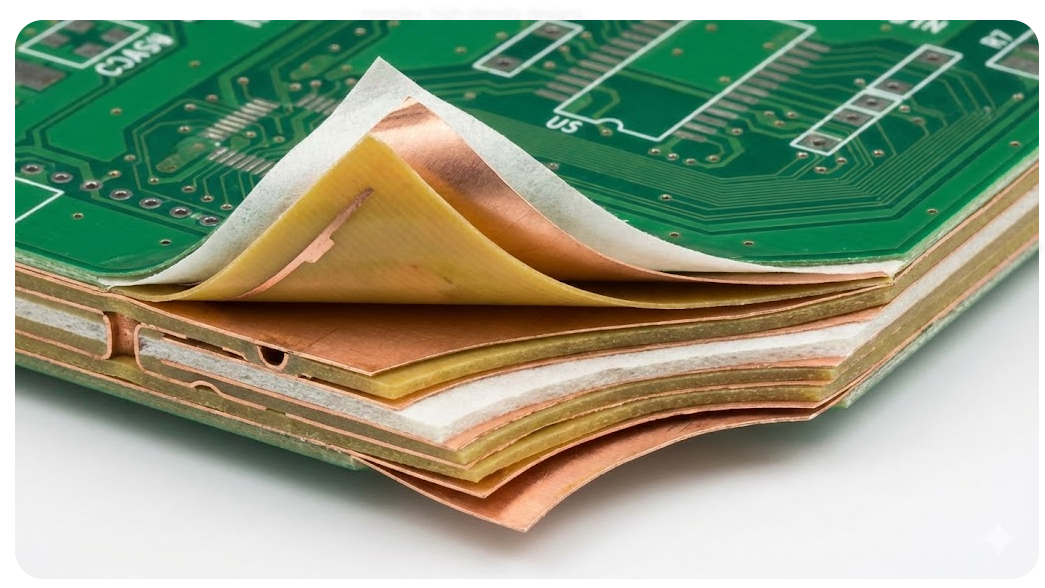

プリント基板(PCB)は一見すると平らな緑色の板に見えますが、その内部には高度に設計された多層構造が隠れています。電子機器がますます小型化・高機能化するにつれ、エンジニアは電気的・機械的要件を満たすため、材料やスタックアップを慎重に選定した多層基板を採用するようになっています。

本記事では、基材の選択からレイヤースタックアップ、ビルドアップ方式まで、PCB性能を左右する内部構造を詳しく解説します。基本的なPCB設計の考え方から高密度インターコネクト(HDI)までを網羅し、業界標準として定着してきた代表的なスタックアップ構成の比較も紹介します。

PCB構造を構成する基本要素

基材(サブストレート)と銅箔の基礎

すべてのPCBは基材から始まります。基材は基板の絶縁性を担う「背骨」のような存在です。最も一般的なのは FR-4 で、低コストかつ機械的強度に優れ、誘電率も中程度で汎用性があります。ただし、RF周波数帯では誘電正接(損失)が大きくなるという欠点があります。

そのため、RF・マイクロ波用途では Rogers社のラミネート材 が使用されることが多く、誘電率が安定し、損失は約0.001と非常に低いのが特長です。ただし、コストはFR-4の約5~10倍になります。

基材の上には銅箔がラミネートされます。この積層回数がPCBの層数を決定します。銅の厚み(銅重量)は一般的に 0.5oz~2oz が用いられ、電流容量に応じて選択されます。信号配線には薄い銅、電源配線には厚い銅を使用するのが一般的です。

コア材とプリプレグによる基本ビルドアップ

コア材 とは、両面に銅箔が貼られた硬化済みの基材です。PCBの土台となる剛性の高い層で、1.6mm厚の基板は複数のコアで構成されることもあります。

積層工程では、プリプレグ(未硬化樹脂シート)が熱と圧力で流動し、コア同士や外層銅箔を接着します。プリプレグの最終厚みは圧力や樹脂量により ±10% 程度変動します。

一般的な6層基板では、2枚のコアとその間および外側にプリプレグを配置した構成が用いられます。

コア vs プリプレグの比較

コアは厚み精度が高いため、インピーダンス管理が重要な信号層やプレーン層に適しています。一方、プリプレグは隙間充填に優れますが、単体ではインピーダンス精度は劣ります。

例えるなら、コアは「骨格」、プリプレグは「結合組織」です。

PCBレイヤーと役割の理解

信号層と電源・GNDプレーン

信号層は配線やパッドを担い、電源層・GND層は安定した基準電位と電力供給を提供します。すべての層で信号・電源を混在させることはできません。

多層基板では、内層に連続した銅プレーンを配置します。

- GNDプレーン:低インピーダンスのリターンパス、EMIシールド

- 電源プレーン:3.3Vや5Vなどの電圧供給

電源層とGND層を隣接させる「プレーンペアリング」により、分布容量が形成され、ノイズ抑制に効果的です。これによりループインダクタンスやグラウンドバウンスが低減されます。

層数が設計に与える影響

層数が増えると配線容量と性能は向上しますが、コストと製造難易度も増します。

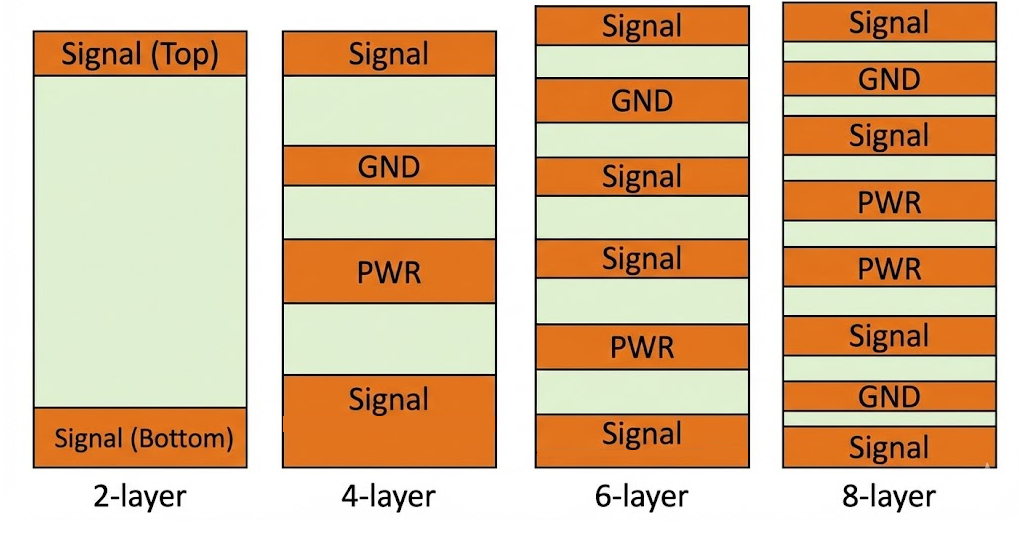

2層基板

低コストだが配線密度に制限あり。

4層基板(例)

- Signal

- GND

- Power

- Signal

インピーダンス制御とデカップリング性能が向上し、混載信号やRF用途の最小構成として一般的です。コストは約30~40%増。

6層基板(例)

- Top(Signal)

- GND

- Signal

- Signal

- Power

- Bottom(Signal)

ほぼすべての信号層がプレーンに隣接し、信号品質が向上します。

別構成として

- Top / GND / Signal / Power / GND / Bottom もあり、ノイズ耐性がさらに高まります。

より複雑な回路では8層、10層、12層へと進みます。スタックアップ情報は JLCPCBの材料セクション で確認可能です。

内層と外層の違い

外層は部品実装・コネクタ配置を担い、内層は信号配線やプレーン専用です。

外層配線:マイクロストリップ(空気+誘電体)

内層配線:ストリップライン(誘電体で挟まれる)

内層は遮蔽性が高く、差動高速信号に適しています。

JLCPCBでは、GND・電源プレーンを内層に配置することを推奨しています。

最適なPCBスタックアップ設計

標準スタックアップ例(2~8層)

- 2層基板:上下とも信号層。片側をGNDポアとして使うことが多い

- 4層基板:Signal / GND / VCC / Signal

- 6層基板:Top / GND / Sig / Sig / PWR / Bottom

- 8層基板例: Top / GND / Sig / PWR / PWR / Sig / GND / Bottom

層数が増えるほど、EMI低減・インピーダンス制御に優れますが、コストも上昇します。

対称性とバランスの重要性

スタックアップは上下対称が原則です。銅厚や層構成を中央面で対称にしないと、熱膨張差により反りや歪みが発生します。

インピーダンス制御とSI(信号品質)

インピーダンス(50Ω/90Ω)はスタックアップと配線幅で決まります。

高速信号は必ずプレーン隣接で配線し、リターンパスを短く保つことが重要です。

JLCPCBのHDI設計ガイドでは、信号層の下にGND、その上に電源を配置する構成を推奨しています。

PCBビルドアップ方式と製造影響

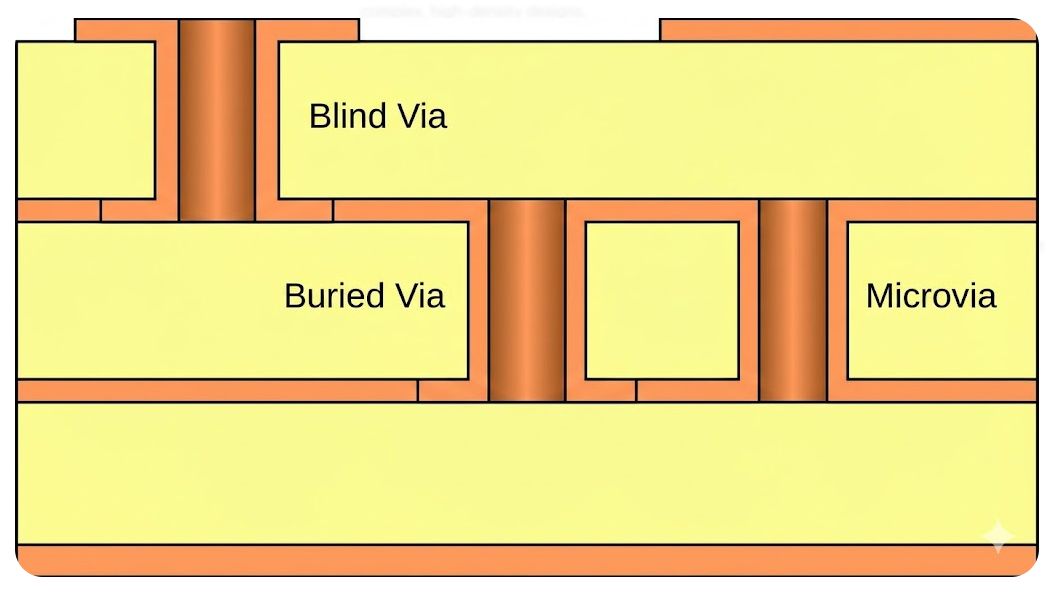

HDI向け逐次ビルドアップ

HDI基板では段階的な積層(シーケンシャルラミネーション)を行い、マイクロビア、ブラインドビア、埋め込みビア を形成します。

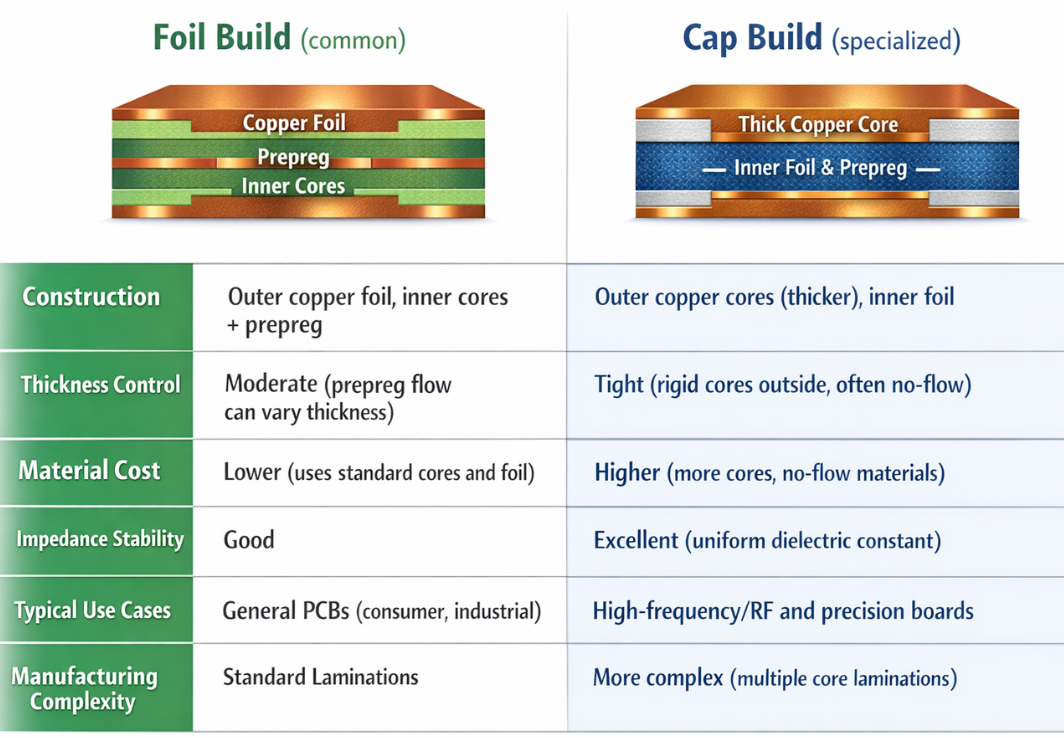

フォイルビルド vs キャップビルド

- フォイルビルド:一般用途、低コスト

- キャップビルド:外層にコアを使用、RF用途など高安定性が必要な場合

ハイブリッド・リジッドフレックス構造

リジッドフレックスでは、剛性層とポリイミド製フレックス層を組み合わせます。フレックス部では銅厚が薄く、発熱部品はリジッド側に配置します。

構造が影響する物理特性

熱対策と機械強度

内層プレーンは放熱に寄与しますが、層が増えると熱応力も増します。対称構造が重要です。

コスト・サイズ・製造性のトレードオフ

4層→6層、6層→8層で 約30~40%のコスト増 が一般的です。

JLCPCBの 無料DFMチェック は、配線幅、間隔、放熱不足などを自動検出できます。

よくある質問(FAQ)

Q:PCBスタックアップとは?

PCBの銅層と絶縁層の積層構成です。

Q:必要な層数は?

配線密度・信号速度・予算によって決まります。

Q:GND・電源プレーンの役割は?

低インダクタンスのリターンパスとEMI抑制です。

Q:JLCPCBで確認できますか?

はい。スタックアップテンプレート、インピーダンス計算、JLCDFMツールを提供しています。

学び続ける

フレキシブルPCB設計に最適な材料の選び方

フレキシブルプリント基板(Flex PCB/FPC)は、エレクトロニクス業界に革命をもたらしました。小型筐体の中に回路を高密度で実装でき、軽量かつ柔軟なフォームファクタを実現できます。FPCは、ウェアラブルデバイスから医療用インプラント、航空宇宙システムに至るまで、あらゆる分野で使用されています。 これらの回路は、機械的な柔軟性と電気的性能のバランスを取るために、特殊な材料に依存しています。 Flex PCBを設計する際には、基材、接着剤、保護コーティングの適切な組み合わせを選定することが極めて重要です。リジッドPCBについては多くの情報が蓄積されていますが、FPC設計に関する情報はまだ十分とは言えません。材料は回路の基盤そのものであり、信頼性に直接影響します。本記事では、Flex PCBで一般的に使用される材料を紹介し、用途に応じた材料選定の指針を解説します。 1. 基材材料:柔軟性の基盤 基材はFlex PCBのベース層であり、「フレキシブル」たる所以です。銅配線を支持し、基板の機械的・熱的特性を大きく左右します。FPCで主に使用される基材は以下の3種類です。 ポリイミド(PI):業界標準 ポ......

Rogers vs PTFE vs テフロン:高周波PCB設計に最適な基板材料の選び方

FR-4 は最も一般的な PCB 基板材料ですが、高周波 PCB では必ずしも最適とは限りません。 それは導体材料に問題があるわけではなく、基板の誘電体特性に理由があります。高周波になるほど、誘電体そのものが信号を減衰させてしまうのです。 こうした課題を解決するために登場した高性能材料が、**Rogers、PTFE、テフロン(Teflon)**です。これらは、より優れた誘電率制御、低損失特性、高い熱安定性を提供します。ただし、コスト面では FR-4 より大きく異なります。 本記事では、以下のポイントを解説します。 Rogers、PTFE、テフロン基板の基礎 誘電率、損失、熱特性の比較 材料選定が RF 用 PCB 配線に与える影響を示す設計例 PCB設計において材料選定が重要な理由 高周波回路では、基板材料の以下2つの電気特性が極めて重要です。 1. 誘電率(Dk / εr) 誘電率は信号の伝搬速度を決定します。 Dk が低いほど信号速度は速くなり、波長は長くなります。 また、配線のインピーダンス計算にも直接影響します。 Rogers:Dk ≈ 2.2 ~ 6.5 PTFE / テフロン:Dk ≈......

PCBの銅箔厚を理解する:規格と単位換算

PCB の銅箔厚について語るとき、実は製造メーカーで選べる選択肢はそれほど多くありません。設計者が配線幅を広げずに電流容量を増やしたい場合、横方向ではなく**銅箔の厚み(銅重量)**を増やすという選択をします。 しかし、選べる厚みには限りがあり、ほとんどのメーカーは標準的な銅厚を採用しています。銅箔の選定は、電力供給、信号伝送、熱管理のバランスを取ることが本質です。 配線幅や長さは常に設計上の重要ポイントです。 細すぎれば大電流で配線が焼損し、 厚すぎればエッチング工程が難しくなり、コストが跳ね上がります。 その中間に、最適なスイートスポットが存在します。 本記事では、PCB 銅箔厚に関する規格、測定方法、単位換算について解説します。 PCBの銅箔厚とは? 簡単に言うと、PCB 銅箔厚とは、基板の絶縁材料(ラミネート)上に形成される銅層の厚みのことです。以下の3つの単位で表されます。 マイクロメートル(µm) ミル(mil:1 mil = 0.001 インチ) 平方フィートあたりのオンス(oz/ft²) PCB 業界では、oz(オンス)表記が標準として使われています。これは、歴史的に「1平方フィー......

アナログ数学?OPAMP 101 シリーズへようこそ

アナログ数学? そう、それこそがこの OPAMP 101 シリーズで学んでいくテーマです。 オペアンプ(Operational Amplifier:Op-Amp)は、アナログ回路において最も一般的で、最も広く使われているコンポーネントのひとつです。アンプなしの集積回路を想像することはほぼ不可能でしょう。 一方で、多くの学生にとってオペアンプは「愛憎入り混じる存在」でもあります。 「ただの三角形に見えるのに、なぜこんなにややこしいの?」 そんな疑問を持ったことがある人も多いはずです。 実はオペアンプは、さまざまな数学的演算を実行できます。これらの応用については、同じ OPAMP 101 シリーズの次回記事で詳しく見ていきます。 基本を理解してしまえば、オペアンプは怖い存在ではなく、アナログ設計における最高の相棒になります。PCB レイアウト、組み込みハードウェア、センサーインターフェースなど、どんな分野でもオペアンプは登場します。 本記事では、実際のアナログ電子回路に焦点を当て、 理想特性と実際の挙動の違い 仮想グラウンドの考え方 負帰還の役割 すべてのエンジニアが知っておくべき基本構成 について解......

PCB修理の現実チェック:なぜ最終手段なのか、そして設計と製造で多くの問題を防げる理由

PCB修理の現実チェック ― なぜ最終手段なのか、そして適切な設計と製造が問題の大半を防ぐ理由 ― プリント基板(PCB)は、電子機器における心臓や神経系のような存在です。その基板が故障し始めたとき、なぜ壊れたのかを理解することが非常に重要になります。 一般的な故障モードには、部品の破損、配線パターンの損傷、環境ストレスなどがあります。ICが焼損したり、微細なはんだ接合部が熱によってクラックを起こしたりすることも珍しくありません。過熱によって回路の一部が文字通り焼けてしまうケースもあります。 また、機器を落としたり強くぶつけたりすると、部品に目視できる亀裂が生じることもあります。さらに、腐食によって銅配線が劣化し、ショートを引き起こす場合もあります。 本記事では、修理を行うべきタイミングと、修理が持つ大きな欠点について解説します。また、修理後に行うべき基本的なチェック項目や、場合によっては「修理より交換の方が合理的」である理由についても見ていきます。 一般的な故障モードとその根本原因 基板が動作しなくなる理由には、いくつか共通点があります。 代表的なのが部品故障です。コンデンサの劣化、ダイオードの......

PCB熱伝導率の基礎:材料選定と計算方法

小型電子機器におけるPCB熱伝導率の重要性 ― 効果的な熱設計が製品の成否を分ける ― 小型電子機器において常に課題となるのが消費電力とそれに伴う発熱問題です。PCBはDRCチェック、SIシミュレーション、さらには機能試験に合格していても、熱設計が不十分な場合、実使用環境で致命的な故障を起こすことがあります。 もはやPCBの熱伝導率は「オプション」ではありません。現代の電子設計における中核要素となっています。部品サイズが縮小するにつれ、熱マージンは急速に失われていきます。高密度かつ複雑な実装を行うPCB設計では、基板材料の適切な熱伝導率を理解することが不可欠です。 本記事では、PCBの実効熱伝導率の算出方法を解説します。これは堅牢な製品設計と、コストのかかる再設計を分ける重要な要素です。材料選定、計算手法、高熱伝導PCBを実現するための実証済み設計戦略を、実務エンジニアの視点で掘り下げていきます。 PCB材料における熱伝導の基礎 熱伝導率の定義と放熱における役割 熱伝導率(k)は W/m·K で表され、材料がどれだけ効率よく熱を周囲へ伝えるかを示します。PCB設計においては、このk値が部品で発生し......