フレキシブルPCB設計に最適な材料の選び方

1 min

フレキシブルプリント基板(Flex PCB/FPC)は、エレクトロニクス業界に革命をもたらしました。小型筐体の中に回路を高密度で実装でき、軽量かつ柔軟なフォームファクタを実現できます。FPCは、ウェアラブルデバイスから医療用インプラント、航空宇宙システムに至るまで、あらゆる分野で使用されています。

これらの回路は、機械的な柔軟性と電気的性能のバランスを取るために、特殊な材料に依存しています。

Flex PCBを設計する際には、基材、接着剤、保護コーティングの適切な組み合わせを選定することが極めて重要です。リジッドPCBについては多くの情報が蓄積されていますが、FPC設計に関する情報はまだ十分とは言えません。材料は回路の基盤そのものであり、信頼性に直接影響します。本記事では、Flex PCBで一般的に使用される材料を紹介し、用途に応じた材料選定の指針を解説します。

1. 基材材料:柔軟性の基盤

基材はFlex PCBのベース層であり、「フレキシブル」たる所以です。銅配線を支持し、基板の機械的・熱的特性を大きく左右します。FPCで主に使用される基材は以下の3種類です。

- ポリイミド(PI):業界標準

- ポリエステル(PET):コスト重視の選択肢

- PTFE(テフロン)およびLCP(液晶ポリマー)

1) ポリイミド(PI)

リジッドPCBにおいてFR-4が低コストかつ汎用性の高さから約70%を占める業界標準であるのと同様に、FPCではポリイミドがその役割を担っています。

ポリイミドは、優れた柔軟性、耐熱性、誘電特性を持つため、Flex PCBで最も広く使用される基材です。主に低〜中周波数の民生電子機器で使用されます。

主な特長:

- 高い耐熱性(短時間で最大260°C)

- 優れた寸法安定性

- 薬品・溶剤に対する高い耐性

2) ポリエステル(PET)

PETはPIよりも低コストで、要求条件の厳しくない用途に適しています。量産向けでコスト削減が重視される回路に多く採用されます。ただし、耐熱性はPIより低く(融点約260°C)、高温はんだ付け工程には制限があります。

主な用途:

- ウェアラブルデバイス

- 使い捨て電子機器

- 低消費電力センサー

特長:

- 良好な誘電特性

- 吸湿率が低い

- 大量生産・低ストレス用途においてコスト効率が高い

3) PTFE(テフロン)およびLCP(液晶ポリマー)

PTFEは非常に優れた誘電特性を持つ一方、最も高価な材料です。高周波信号の完全性や極端な耐薬品性が求められるニッチな用途で使用されます。主に研究用途、航空宇宙、医療用インプラント分野で採用されます。

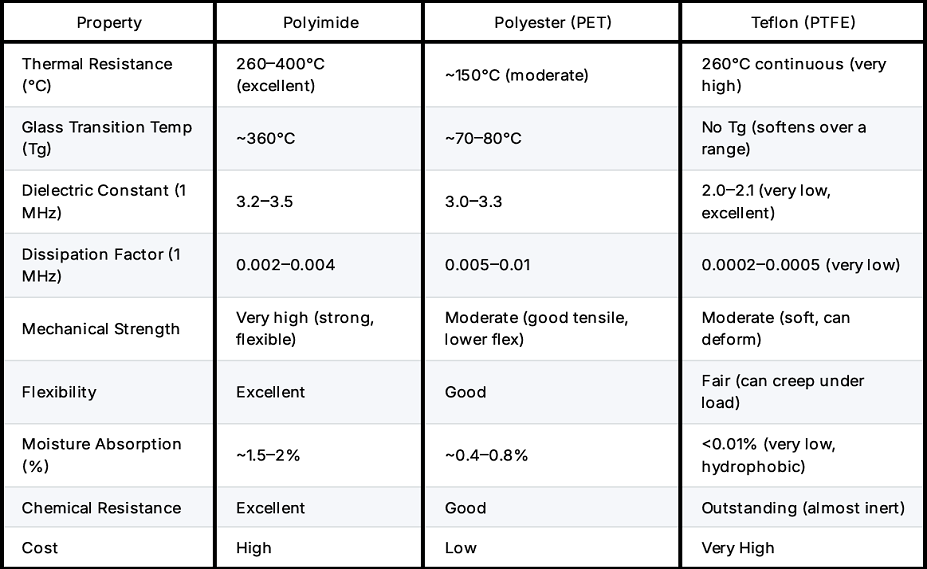

他材料との特性比較については、前述の比較表を参照してください。

2. 接着システム:層を結合する要素

接着剤は、銅箔と基材の接合、さらにカバーレイや補強板(スティフナー)の固定に使用されます。接着剤の選択は、接着強度だけでなく、柔軟性や耐熱性にも影響します。一般的に使用される接着方式は以下の3種類です。

- アクリル系接着剤

- エポキシ系接着剤

- 接着剤レス構造

1) アクリル系接着剤

アクリル樹脂をベースとした熱可塑性または熱硬化性接着剤で、Flex PCBでは銅箔とポリイミドやPET基材の接着に広く使用されます。産業用途や民生用途の一般的なFPCに適していますが、長期使用ではアウトガスや吸湿の可能性があります。

特長:

- 優れた接着性と柔軟性

- 約150°Cまでの耐熱性

2) エポキシ系接着剤

高い耐熱性および耐薬品性が求められる用途で使用されます。非常に強固な接着力を持ち、180°C以上の高温にも耐えることができます。

特長:

- アクリル系より高い耐熱性

- 化学薬品・溶剤に対する優れた耐性

3) 接着剤レス構造

高信頼性用途では、接着剤を使用しないベースフィルムが採用される場合があります。この方式では、キャスティングやスパッタリングにより銅を基材に直接積層します。高精度ですがコストが高く、高密度実装や微細ピッチ部品を使用する基板に用いられます。

特長:

- 薄型構造

- 優れた寸法安定性

- 高速回路における信号品質の向上

3. 保護コーティング:カバーレイとオーバーレイ

カバーレイは、銅配線を環境要因から保護し、絶縁する役割を持ちます。Flex PCBでは、リジッド基板のソルダーレジストの代わりにカバーレイが使用されることが一般的です。

主な種類は以下の2つです:

- ポリイミドカバーレイ+接着剤

- 液状感光性ソルダーレジスト(LPI)

1) ポリイミドカバーレイ+接着剤

接着剤が塗布されたポリイミドフィルムで構成され、高い機械強度と絶縁性を提供します。繰り返しの屈曲にも耐え、クラックが発生しにくい特長があります。

2) 液状感光性ソルダーレジスト(LPI)

リジッドPCBのソルダーレジストに近い材料で、Flex PCB向けに最適化されています。自動化された製造工程に適しており、微細ピッチ部品にも対応しやすいのが特長です。

4. 材料選定におけるその他の考慮点

熱的要件

熱サイクルや長時間の高温環境に耐えられる材料を選択する必要があります。ポリイミドおよびエポキシ系材料は、こうした条件下で良好な性能を発揮します。

機械的屈曲

FPCの屈曲回数や使用期間は重要な要素です。動的屈曲用途では、薄く高い柔軟性を持つ基材が必要です。一方、静的屈曲用途では、やや厚みのある構造が適しています。

電気的性能

信号品質や高速伝送が求められる場合、誘電損失の低い材料を選択することが重要です。高周波やインピーダンス制御設計では、PTFEのような低誘電率材料が有利です。

まとめ

Flex PCBの材料選定に万能な答えはありません。ウェアラブルから航空宇宙用途まで、それぞれのアプリケーションには柔軟性、耐熱性、信号完全性に関する固有の要件があります。

適切な基材、接着剤、保護層を選ぶことは、電子設計者にとって非常に重要な工程です。各材料の特性と制約を理解することで、用途に最適化された高信頼性のFlex PCBを設計することが可能になります。

Flex PCB設計を実現する準備が整ったら、JLCPCBは最先端の製造技術、競争力のある価格、そして試作から量産まで対応可能な短納期サービスをご提供します。

学び続ける

リジット基板とは?特徴・用途からフレックスリジット基板との違いまで解説

電子機器の基盤となるプリント基板には、大きく分けてリジット基板とフレキシブル基板があります。本記事では、最も一般的に使われているリジット基板の特徴から、フレックスリジット基板との違い、適切な基板選定のポイントまで、初心者にもわかりやすく解説します。 リジット基板とは何か?基本構造と特徴 リジット基板(Rigid PCB)とは、硬い板状の基材を使用したプリント基板のことです。「リジット(Rigid)」は「硬い、曲がらない」という意味で、一般的な電子機器で最も広く使用されている基板タイプです。 主な材料(FR-4など)と構造 リジット基板の基材には、FR-4と呼ばれるガラスエポキシ樹脂が最も一般的に使用されます。FR-4は難燃性(Flame Retardant)を持ち、機械的強度と電気絶縁性に優れています。 基本構造は、この絶縁性基材の表面に銅箔を貼り付け、エッチング加工で配線パターンを形成したものです。 なぜ多くの電子機器で使われているのか リジット基板が広く採用される理由は、製造技術が確立されており低コストで量産できること、機械的強度が高く取り扱いやすいこと、そして設計・製造のノウハウが豊富に蓄積......

PCBのTgとは?

PCBのTgはどのように選定すべきか? PCB製造において、「Tg」とは**ガラス転移温度(Glass Transition Temperature)**を指します。これは、材料が加熱される過程で、硬くて脆い固体状態から、ゴムのような弾性状態へと変化する温度のことです。 ご存じの通り、PCBは難燃性が求められます。一定の温度で燃焼するのではなく、加熱されると徐々に軟化する特性を持っています。 温度がTgを超えると、PCB基材であるFR-4は、硬く脆い状態から柔らかい状態へと変化します。この変化により、基板の寸法変化や反り、歪みが発生し、最終的には機械的特性や電気特性に悪影響を及ぼす可能性があります。 そのため、PCB材料を選定する際には、想定される動作温度範囲を十分に考慮し、設計要件を満たすTg値を持つ材料を選ぶ必要があります。 高Tg基板は、夏の高温環境から冬の低温環境まで、さまざまな使用条件下でも電子機器の安定動作を保証します。PCB設計および製造において、適切なTg値を持つ基材を選択することは、製品の品質と性能を確保するための重要な要素です。 PCBのTg分類 PCB製造では、用途要件に応じ......

PCBルーラー完全ガイド

PCB設計および製造の世界では、正確さと精度を実現するために適切なツールを持つことが非常に重要です。その中でも、プロフェッショナルからホビーユーザーまで幅広く支持を集めているツールの一つがPCBルーラーです。 この専用測定ツールは、正確な寸法測定、参照情報、部品フットプリントを提供し、設計者、エンジニア、技術者、組立担当者がPCB開発のさまざまな工程で作業を進めるのを支援します。 本ガイドでは、PCBルーラーとは何か、その主な機能や測定項目、適切なPCBルーラーの選び方、そしてカスタムPCBルーラーを作成するためのポイントについて解説します。 PCBルーラーとは? PCBルーラーとは、PCB関連作業のために特別に設計された専用測定ツールです。FR-4や金属などの耐久性の高い素材で作られており、長期間にわたって高い精度を維持します。 ルーラーには、寸法目盛り、部品フットプリント、各種リファレンスガイドなどが幅広く刻印されており、PCB設計および実装作業を効率的に進めることを目的としています。 PCBルーラーの主な役割 PCBルーラーは、PCB設計プロセスにおいて主に2つの重要な役割を果たします。 ま......

アルミニウムPCB:電子機器における熱マネジメントを革新する技術

はじめに 急速に進化するエレクトロニクスの世界において、発熱をいかに効果的に管理するかは、デバイスの信頼性と性能を維持するための重要な課題です。この分野における大きな進歩の一つが、アルミニウムPCB(アルミ基板)の採用です。 優れた熱伝導性と放熱性能で知られるアルミニウムPCBは、高出力用途における重要なソリューションとなっています。本記事では、アルミニウムPCBの利点、用途、設計上の考慮点について解説し、どのように熱マネジメントを革新しているのかを紹介します。 熱マネジメントにおけるアルミニウムPCBの役割 アルミニウムPCBは、電子機器の熱管理の在り方を大きく変えています。従来のFR4 PCBと比較して、アルミニウムPCBははるかに高い熱伝導率を持ち、重要な部品からの熱を効率的に放散することが可能です。 この優れた熱マネジメント性能は、過熱が部品故障につながる高出力アプリケーションにおいて特に重要です。 アルミニウムPCBでは、アルミ基板自体がヒートシンクとして機能し、放熱性能を大幅に向上させます。その結果、最適な熱性能が確保され、デバイスの安定動作が可能となります。 また、アルミニウムPCB......

PCB基板厚み:重要性と考慮事項

プリント基板(PCB)の設計および実用性において、基板厚みは非常に重要な要素です。基板厚みは、機械的安定性、電気的性能、製造のしやすさ、そして構造強度に影響を与えます。電子機器がますます小型化する中で、用途ごとに最適な厚みを理解することは極めて重要です。本記事では、PCB基板厚みの重要性、影響要因、一般的な厚み規格、そして最適な厚みの選び方について解説します。 PCB基板厚みとは? PCB基板厚みとは、基板の表面から裏面までの距離を指し、通常はインチまたはミリメートル(mm)で測定されます。一般的な厚みは**0.2mm(8mil)〜3.2mm(128mil)**の範囲で、**1.6mm(62mil)**が最も広く使用されています。基板厚みは外観だけでなく、電気的性能にも大きく影響します。 PCB厚みに影響を与える要因 適切なPCB厚みは、以下の要因によって決まります。 電気的要件 厚みのある基板では、より太い銅配線を使用できるため、大電流を扱うことが可能です。これは電力分配が重要な用途で特に重要です。 機械的強度 厚い基板は剛性が高く、反りや曲がりが起こりにくいため、過酷な環境に適しています。 熱......

基礎を超えて:PTFE PCBの役割

ポリテトラフルオロエチレン(PTFE)PCBは、高度な電子アプリケーションにおいて不可欠な存在です。さまざまなPCB材料の中でも、テフロン(Teflon)はポリテトラフルオロエチレン(PTFE)のブランド名として広く知られています。 テフロンPCBは、高周波特性と耐熱性に優れていることで知られており、これらはすべて卓越した誘電特性によって実現されています。RF PCB設計では、誘電損失が非常に低く、幅広い誘電率(Dk)を選択できるPTFE系材料がよく使用されます。 主な特長: 低誘電率:信号損失を最小限に抑えた高速信号伝送を実現 高い熱安定性:温度変動のある環境に最適 耐薬品性:過酷・腐食性環境に対応 高耐久性:要求の厳しい用途でも長期にわたり安定した性能を発揮 20世紀中頃の軍事技術での利用から、現在の先端通信システムに至るまで、テフロンPCBは電子機器の設計・開発の在り方を大きく変えてきました。本記事では、テフロンPCBの材料、重要性、用途、仕様、そして業界にもたらす利点について詳しく解説します。先端PCBについてさらに知りたい方は、多層PCB設計に関する最新記事もぜひご覧ください。 PTFE......