Comment effectuer un contrôle des règles de conception PCB

8 min

Chaque fois que vous concevez un PCB et que vous souhaitez en faire un produit réel, vous devez vous assurer que le design respecte toutes les contraintes du processus standard de fabrication de PCB. Ces contraintes dans la conception d’un PCB sont appelées règles de conception, et pour les vérifier dans un logiciel de CAO, il faut exécuter l’algorithme DRC (Design Rule Check / Contrôle des Règles de Conception). La complexité croissante des cartes rend pratiquement impossible la vérification manuelle de ces règles, les concepteurs doivent donc programmer les règles appropriées dans leur logiciel pour faciliter le flux de conception PCB.

Le DRC est un processus qui vérifie votre conception de PCB par rapport à un ensemble de règles prédéfinies afin d’assurer la fabricabilité et la fonctionnalité. Exécuter un DRC tôt et régulièrement dans le processus de conception permet de gagner du temps, de réduire les erreurs et de minimiser les retouches coûteuses. Voici un guide étape par étape pour exécuter efficacement un DRC sur vos PCB.

Vérification des règles dans le flux de conception PCB

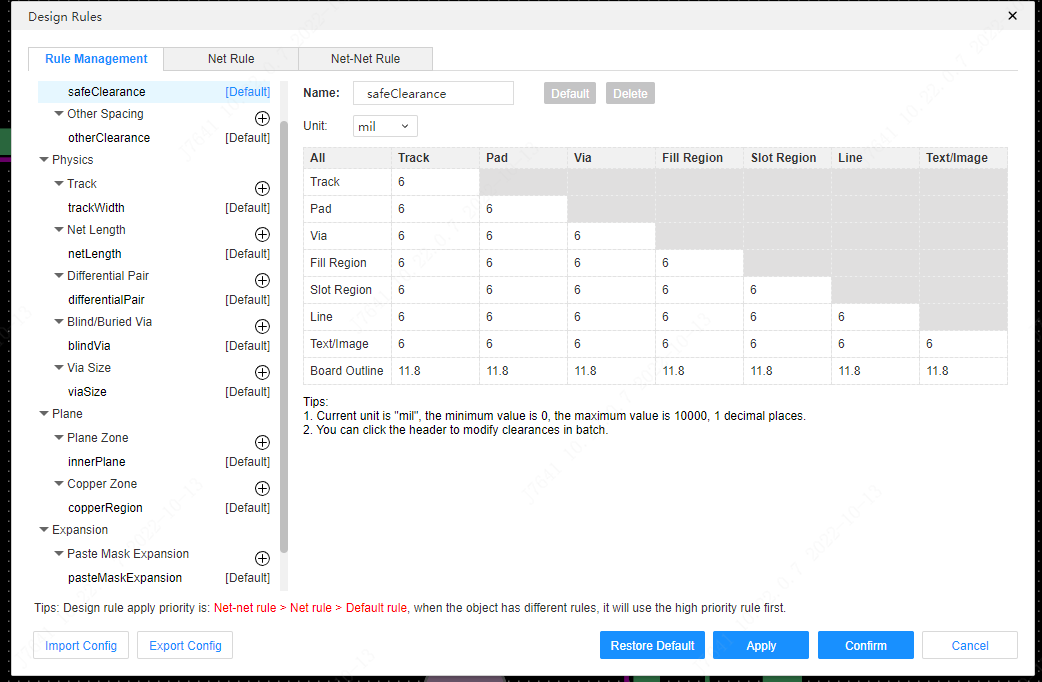

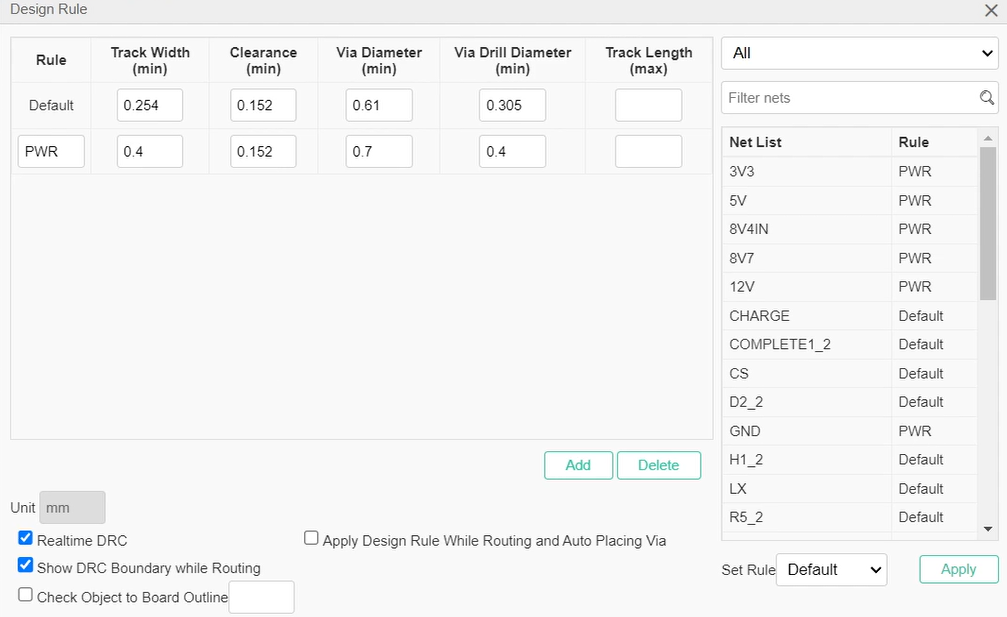

Les DRC doivent être intégrés à différentes étapes de la conception d’un PCB, mais la productivité dépend de leur mise en œuvre. Les logiciels ECAD offrent des outils de vérification des règles pouvant être entièrement ou partiellement automatisés. Il est important de configurer ces outils dès le début du projet. Avant de commencer la mise en page PCB, configurez les règles dans des catégories telles que :

1. Espacements minimaux entre tous les éléments en cuivre et composants

2. Contraintes de traces, comme longueur totale, largeur et routage

3. Règles spécifiques aux nets, par exemple pour les paires différentielles et le contrôle d’impédance

4. Règles DFA liées au masque de soudure, aux espacements pad-à-pad et à l’espacement des composants

5. Espacements bord de carte, vias et mécaniques

La gestion manuelle de toutes ces règles peut être fastidieuse et sujette aux erreurs. Le risque d’erreurs humaines souligne l’importance de compléter la révision manuelle par des vérifications automatisées tout au long du processus de conception PCB. Ainsi, les erreurs peuvent être détectées et corrigées dès le début.

7 Vérifications courantes du DRC dans un PCB

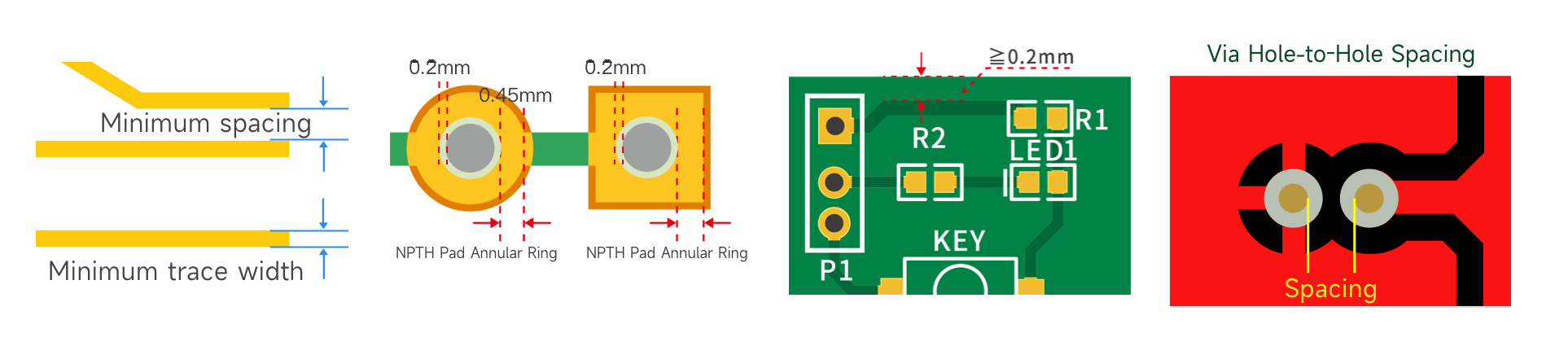

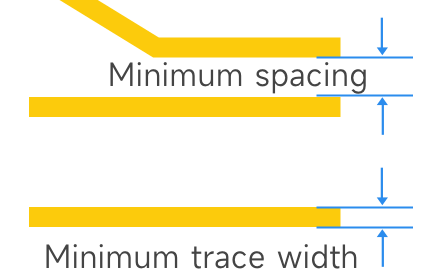

1. Contraintes d’espacement

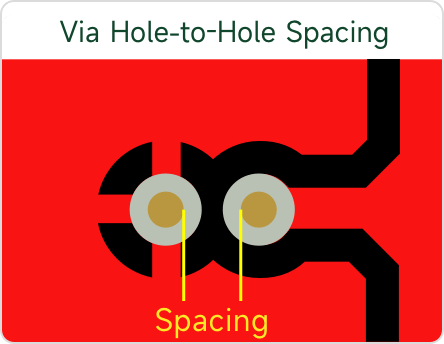

• Espacement via-à-via : Spécifie l’espacement minimal autorisé entre les vias.

• Types d’espacement des nets : Définit les règles d’espacement pour différents types de nets.

• Contraintes d’espacement du cuivre : Définit les règles d’espacement pour les traces et zones de cuivre.

• Texte gravé vs formes de cuivre : Vérifie l’espacement entre le texte gravé et les formes de cuivre.

• Espacement package-à-package : Définit l’espacement minimal requis entre différents composants.

2. Contraintes de largeur de piste

• Contraintes de largeur de piste : Liées à la largeur des traces dans le design.

• Largeur minimale de piste : Spécifie la largeur minimale autorisée pour les traces.

• Largeur maximale de piste : Spécifie la largeur maximale autorisée pour les traces.

3. Contraintes de vias

• Vias empilés : Règles pour créer et gérer des vias empilés dans les designs.

• Contraintes sur la liste des vias : Contraintes liées aux types de vias autorisés et leur utilisation.

• Via sous composant : Interdit les vias sous certains composants spécifiés.

Pour plus d’informations sur les contraintes des vias et les différents types de vias, consultez notre guide complet sur les vias PCB.

4. Contraintes de nets

• Types physiques de nets : Définit les propriétés physiques et contraintes des différents nets.

• Contraintes de paires différentielles : Règles pour gérer les paires différentielles dans les designs.

5. Anneau annulaire

• Contraintes d’anneau annulaire : Contraintes liées aux dimensions de l’anneau annulaire.

• Broches traversantes sous composants CMS : Vérifie le placement incorrect des broches traversantes sous les composants CMS.

• Vérification des broches des composants : Contrôle lié aux broches des composants.

Pour plus d’informations sur les anneaux annulaires dans les PCB, consultez notre guide complet.

6. Contraintes de fiducial et de contour

• Vérification des fiducials : Contrôle du bon placement des fiducials.

• Contraintes de contour : Contraintes liées au contour du design.

7. Contraintes de découpes

• Contraintes de découpe : Règles pour les découpes et leur placement dans le design.

Contraintes pour la fabrication (Design for Manufacturing – DFM)

Automatisation du processus DRC

Trois méthodes principales permettent de rationaliser le contrôle des règles :

1. Revue de conception manuelle : Le concepteur examine manuellement le PCB pour s’assurer qu’il respecte les exigences physiques et fonctionnelles. Les équipes discutent et vérifient généralement des aspects spécifiques tels que les contraintes mécaniques et électriques.

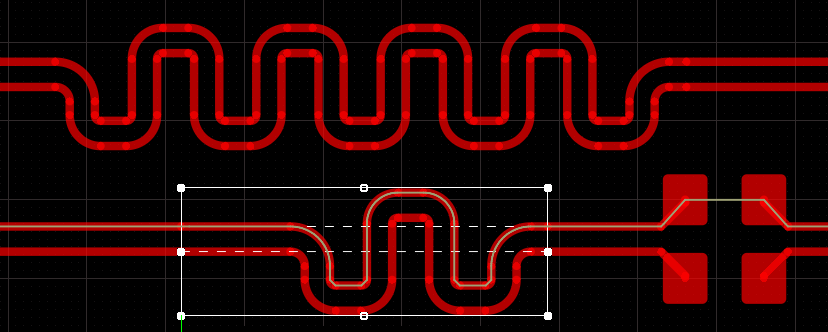

2. DRC en ligne : Gardez cette option activée pendant le routage et la mise en page. Elle permet de détecter les violations de règles en temps réel, avec un signal visuel pour corriger immédiatement les problèmes.

3. DRC complet : Une fois la conception terminée et prête à être exportée, lancez un DRC complet. Il vérifie toutes les règles et génère un rapport détaillé des violations éventuellement non détectées pendant la mise en page. Ces erreurs peuvent ensuite être corrigées manuellement par le concepteur.

Étapes pour exécuter un DRC sur vos PCB

Étape 1 : Définir vos règles de conception

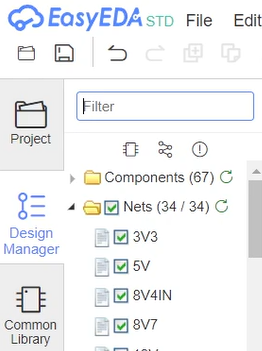

Comme mentionné précédemment, avant de lancer un DRC, vous devez définir vos règles de conception. La plupart des logiciels de conception PCB, tels que EasyEDA, KiCad ou Eagle, permettent de personnaliser ces règles selon vos besoins spécifiques et les recommandations de votre fabricant. Assurez-vous d’obtenir les paramètres de règles de conception auprès de votre fabricant de PCB, car il possède souvent des directives spécifiques. Les règles sont généralement listées dans la section des capacités du fabricant.

Une fois les dégagements requis, la géométrie des pistes, les limites de routage, les contraintes d’assemblage et toutes les contraintes personnalisées déterminées, vous devez les définir dans la fenêtre Éditeur de règles et contraintes PCB avant de commencer la mise en page du PCB.

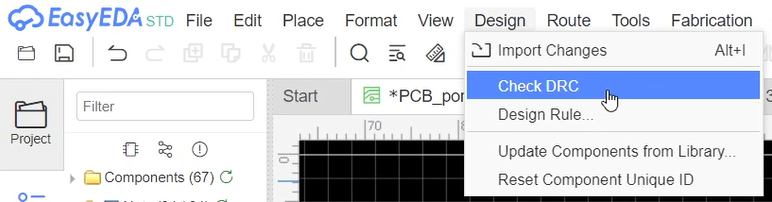

Étape 2 : Lancer le DRC dans votre logiciel de conception PCB

Après avoir défini les règles de conception, il est temps de lancer le DRC dans votre logiciel de conception PCB. La plupart des outils disposent d’une fonction DRC intégrée qui analysera automatiquement l’ensemble du design pour détecter d’éventuelles violations des règles.

Ouvrez la fonction DRC, généralement disponible sous la section Outils ou Validation du logiciel. Lancez ensuite le DRC et le logiciel générera une liste des violations potentielles.

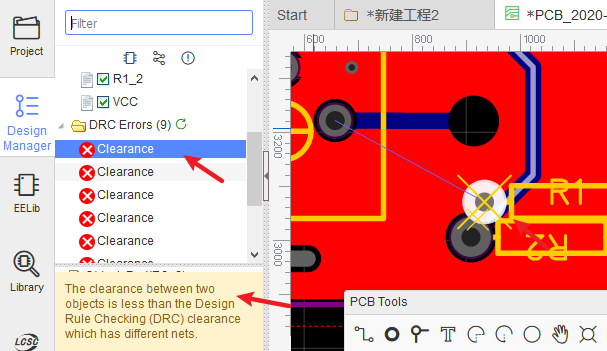

Étape 3 : Vérifier et corriger les violations

Une fois le DRC terminé, examinez la liste des violations générée par le logiciel. Chaque violation sera signalée sur votre mise en page PCB, indiquant l’emplacement et la nature du problème.

Corrigez chaque violation en modifiant la mise en page selon les problèmes signalés : ajustez la largeur des pistes, les espacements ou repositionnez les composants si nécessaire.

Étape 4 : Relancer le DRC

Après avoir effectué les ajustements sur votre conception, relancez le DRC pour vous assurer que toutes les violations ont été corrigées. Il est courant de passer par plusieurs itérations avant que la conception soit entièrement sans erreur.

Bonnes pratiques

Exécuter le DRC fréquemment : Ne pas attendre que la conception soit terminée pour lancer le DRC. Effectuez des vérifications régulièrement pendant la conception pour détecter les erreurs tôt.

Comprendre les capacités du fabricant : Assurez-vous que vos règles de conception sont compatibles avec les capacités de votre fabricant afin d’éviter des retouches ou refontes.

Prioriser les erreurs critiques : Certaines erreurs DRC peuvent être non critiques, mais d’autres peuvent entraîner un échec du design. Donnez la priorité à la correction des erreurs critiques pouvant affecter la fonctionnalité.

Conclusion

Exécuter un Design Rule Check (DRC) est essentiel pour garantir que votre PCB respecte les normes de fabrication et éviter des erreurs coûteuses. En comprenant vos règles de conception, en utilisant efficacement votre logiciel et en collaborant avec votre fabricant, vous assurez un processus DRC réussi et un PCB fiable et manufacturable.

Continuez à apprendre

Formats de fichiers PCB

Commander des circuits imprimés (PCB) nécessite de fournir des informations précises et détaillées sur la conception et les spécifications de la carte. C’est pourquoi des formats de fichiers PCB spécifiques sont nécessaires. La fabrication ne peut se faire avec succès qu’avec un fichier PCB complet. La conception d’un PCB et la communication de ces décisions reposent sur des fichiers tels que les schémas électriques, la nomenclature (BOM), les layouts PCB et les informations de superposition des couch......

Comment effectuer un contrôle des règles de conception PCB

Chaque fois que vous concevez un PCB et que vous souhaitez en faire un produit réel, vous devez vous assurer que le design respecte toutes les contraintes du processus standard de fabrication de PCB. Ces contraintes dans la conception d’un PCB sont appelées règles de conception, et pour les vérifier dans un logiciel de CAO, il faut exécuter l’algorithme DRC (Design Rule Check / Contrôle des Règles de Conception). La complexité croissante des cartes rend pratiquement impossible la vérification manuelle......

PCB à trous borgnes : introduction et exigences de conception

Avec le développement rapide de la technologie électronique, les produits électroniques tendent vers la miniaturisation, la portabilité, la multifonctionnalité, une haute intégration et une grande fiabilité. Cela conduit à concevoir des circuits imprimés de manière à réutiliser des modules prêts à l’emploi. Par exemple, les modules Bluetooth pour IoT ou les modules NB-IoT, qui sont des modules de communication indispensables, peuvent être soudés sur les PCB comme des puces. Ces cartes support se carac......

Le guide ultime de la fabrication des PCB multicouches haute densité pour les ingénieurs

Avec le développement des appareils électroniques vers des performances plus élevées et des formats toujours plus compacts, les exigences en matière de précision et de performance des PCB augmentent également. Les PCB multicouches hautes densités offrent davantage de couches de routage, permettant des conceptions de circuits plus complexes et plus denses, répondant ainsi aux besoins de la haute fréquence et de la transmission à haut débit. Ils offrent en outre une meilleure intégrité du signal et une ......