Dépannage des PCB : Comment diagnostiquer les problèmes et prévenir les défaillances grâce à une fabrication professionnelle

20 min

Les PCB modernes peuvent passer les tests en laboratoire mais échouer plus tard en raison de défauts subtils. Il est inévitable que des PCBs défectueux apparaissent de temps en temps, ce qui rend la maîtrise des techniques de dépannage essentielle. Souvent, des erreurs humaines lors de la fabrication peuvent causer des problèmes allant d’une trace légèrement décalée à un petit vide de soudure. Identifier et résoudre ces problèmes tôt permet d'économiser du temps et de l'argent, car les PCBs défectueux entraînent des coûts supplémentaires pour les retouches et retardent la production. Si un défaut est détecté lors des premières étapes du prototypage, cela peut permettre d'économiser des milliers d'euros pour un fabricant. En pratique, le dépannage est un processus systématique d'analyse des symptômes et de tests ciblés. L'idée clé est de combiner un diagnostic minutieux avec une conception préventive. Il est préférable de repérer les erreurs, qu’elles concernent la disposition ou l’assemblage, avant qu’elles ne deviennent des problèmes de production.

Pourquoi des problèmes surviennent après les tests ou en production

Certains défauts sont latents et peuvent ne se manifester qu'après les premiers tests ou même en utilisation sur le terrain. De petits défauts de fabrication ne provoquent généralement pas une défaillance immédiate de la carte, mais peuvent entraîner des pannes intermittentes du produit lorsqu'il est soumis à des contraintes. D'autres négligences de conception, comme l'oubli de condensateurs de découplage ou des marges de tension insuffisantes, ne se révèlent également que sous des charges réelles. Les échecs non détectés lors des tests en laboratoire peuvent également être causés par des facteurs environnementaux et un traitement brutal. En résumé, une PCB peut quitter l'usine en parfait état, mais il peut exister des faiblesses latentes qui ne se manifesteront qu'après que la carte a été alimentée, chauffée ou mise sous des conditions réelles de fonctionnement.

Coûts de dépannage : Rework, retards et risques

L'impact financier et sur le calendrier du dépannage des PCB peut être important. Chaque carte défectueuse devant être retouchée ou mise au rebut gaspille des matériaux et du travail. Par exemple, même un taux de défaut de 5 % sur une production de 10 000 cartes peut coûter des milliers de dollars en cartes perdues et en temps de réparation. La réparation des cartes mobilise des techniciens et entraîne des retards dans les livraisons, ce qui représente un risque majeur si le temps de mise sur le marché est critique. Les coûts cachés incluent la perturbation des chaînes d'approvisionnement et même la perte de confiance des clients si des échecs surviennent. En résumé, une seule mauvaise soudure peut se transformer en un goulet d'étranglement majeur. Identifier et corriger les erreurs tôt réduit la probabilité de changements coûteux et empêche des lots entiers de bloquer les lignes de production.

Idée clé : Diagnostic combiné à la prévention

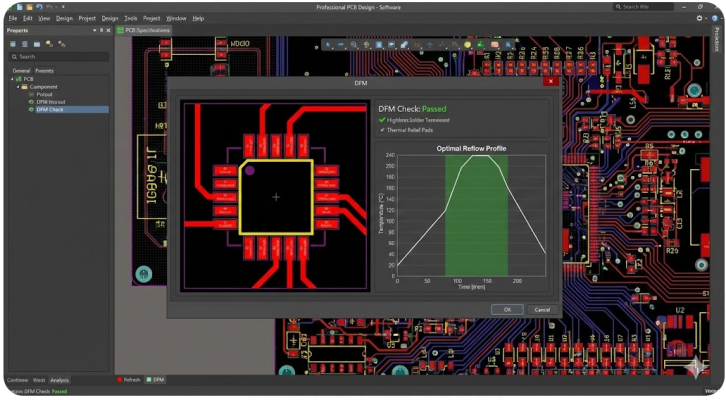

Le dépannage est semblable à un travail d'enquête et d'analyse d'ingénierie. Les réparations les plus efficaces sont celles qui se produisent lorsque vous reconnaissez le symptôme et identifiez la cause de celui-ci. Concrètement, cela implique de revoir les spécifications de conception et les procédures de production, même avant l'expédition des cartes. Selon des études menées par des acteurs de l'industrie, une mauvaise qualité de PCB peut vous coûter entre 10 et 20 % de vos revenus si elle n'est pas détectée et corrigée. En revanche, la conception avec des outils DFM (Design for Manufacturability) et le respect des normes IPC vous offrent la possibilité d'identifier un grand nombre de problèmes dès les premières étapes. La majorité des défaillances de PCB sont dues à des erreurs humaines lors du processus de fabrication. Cependant, en étant capable de repérer et d'éliminer ces erreurs, vous pouvez économiser à la fois du temps et une fortune.

Problèmes courants rencontrés par les ingénieurs de PCB

Problèmes d’alimentation et de signal : Instabilité ou bruit

Les problèmes d'intégrité de l'alimentation et du signal sont des causes fréquentes de défaillances. Des rails d'alimentation instables ou bruyants peuvent entraîner un fonctionnement erratique des circuits. L'absence de condensateurs de découplage adéquats ou des plans de masse défectueux laissent les chutes de tension et le bruit affecter les circuits logiques. Les condensateurs de découplage doivent être placés juste aux bornes d’alimentation de chaque circuit intégré pour stabiliser les transitoires rapides. Sans un bon découplage, les gros circuits intégrés numériques consomment des courants importants qui provoquent des glitches de tension ou des baisses de tension.

Du côté des signaux, les lignes haute vitesse souffrent de diaphonie (crosstalk) et d'interférences électromagnétiques (EMI). Des traces parallèles trop proches les unes des autres permettent au bruit de se coupler entre les réseaux, corrompant ainsi les données. Heureusement, les règles de conception peuvent minimiser ce problème en maintenant les lignes sensibles au-dessus d’un plan de masse solide. Les incompatibilités d'impédance provoquent des réflexions et des oscillations haute fréquence. En résumé, les problèmes d’alimentation et de signal se manifestent par des réinitialisations aléatoires, des erreurs de données ou une réduction des marges de bruit. Les ingénieurs doivent vérifier les niveaux de tension d’alimentation et leur stabilité, la continuité des plans de masse et les formes d'ondes des signaux critiques.

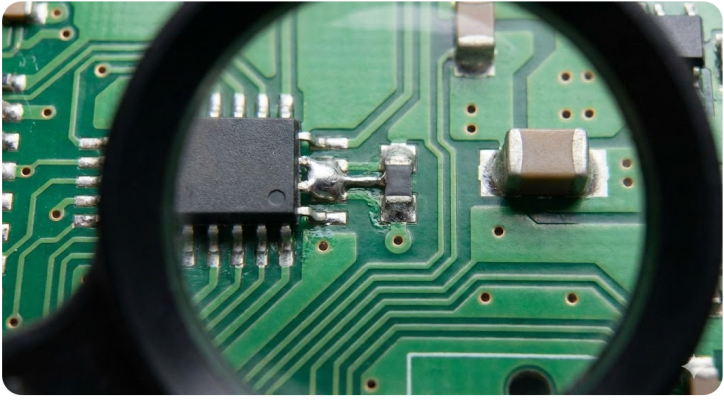

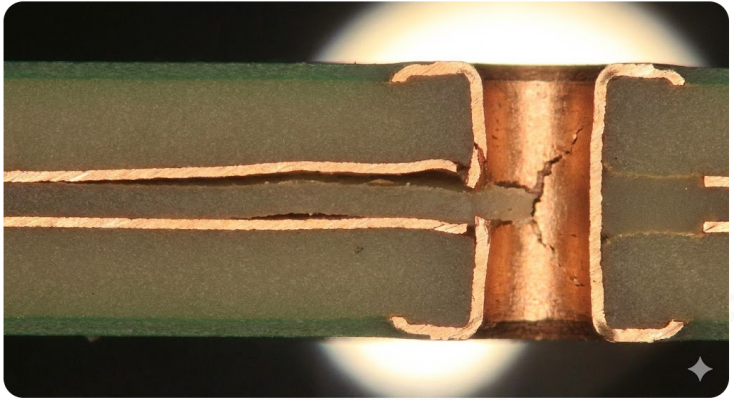

Défauts de soudure, pannes de composants et problèmes thermiques

Un grand nombre de défaillances de PCB se produisent lors de l’assemblage. Si le processus de soudure par refusion ou de soudure en onde échoue à atteindre la température ou le timing corrects, des joints froids, des ponts de soudure, des composants en position de "tombstone" (basculés) ou des vides peuvent apparaître. Ces défauts sont visibles par des soudures ternes ou granuleuses, et des composants qui semblent inclinés ou basculés d’un côté. La bonne nouvelle ? La plupart de ces défauts peuvent être évités en suivant les normes de qualité IPC-A-610. De plus, des inspections automatisées comme l'Inspection Optique Automatique (AOI) et les rayons X sont déjà utilisées pour détecter de nombreux défauts de soudure avant même l’expédition des cartes.

La surchauffe et les pannes de composants sont également courantes. Des marques de brûlure ou un gonflement sur la surface de la carte sont caractéristiques de composants comme les circuits intégrés ou les condensateurs en surchauffe. Des fractures à l’intérieur des fils et des boîtiers peuvent se produire à cause de températures excessives. En réalité, l'une des principales causes de défaillance des cartes de circuits imprimés est la surchauffe. Les pièces brûlées, les substrats cassés ou les capteurs qui dérivent hors de leurs spécifications seront repérés par les ingénieurs lorsqu'ils sont soumis à des conditions de stress.

Processus étape par étape de dépannage de PCB

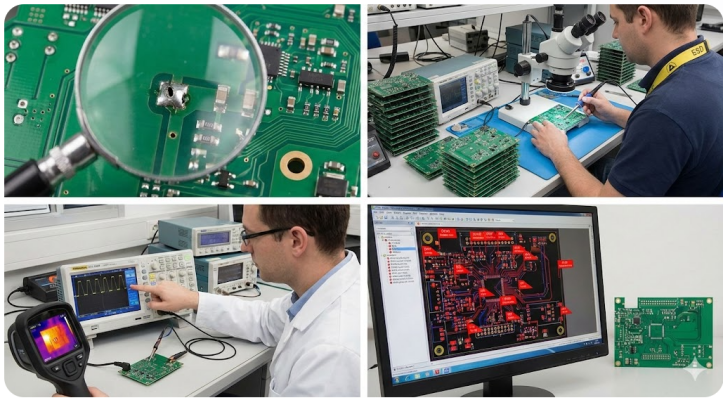

Inspection visuelle des dommages et des mauvais alignements

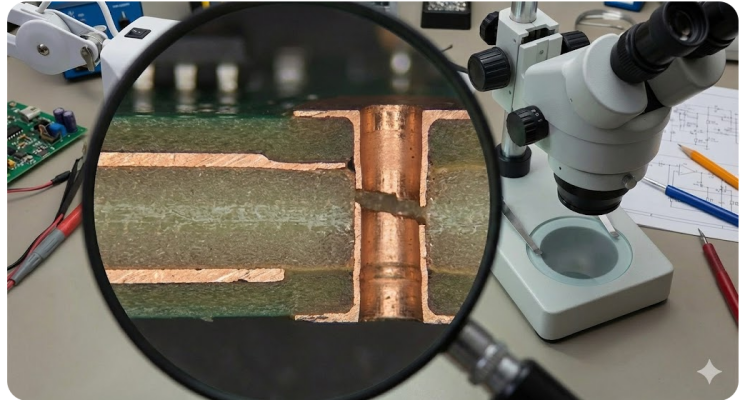

Commencez par une inspection visuelle de la carte - une simple observation à la lumière pour identifier les dommages évidents. Recherchez des composants cassés, des pastilles flottantes ou des ponts de soudure défectueux. Les marques de brûlure indiquent généralement quelque chose qui a surchauffé. Vérifiez les condensateurs électrolytiques gonflés ou cassés, les circuits intégrés (CI) détériorés, les composants manquants ou mal alignés, ainsi que toute soudure sale ou pontée. Les joints froids sont généralement ternes ou granuleux. Assurez-vous que la polarité de chaque composant correspond à celle du sérigraphie et du schéma. Si vous ne voyez rien à l'œil nu, utilisez un microscope pour repérer les fissures fines ou les vides de soudure. Inclinez la carte pour observer le cuivre et soyez attentif aux fautes de frappe sur le sérigraphie, qui peuvent parfois indiquer une discordance.

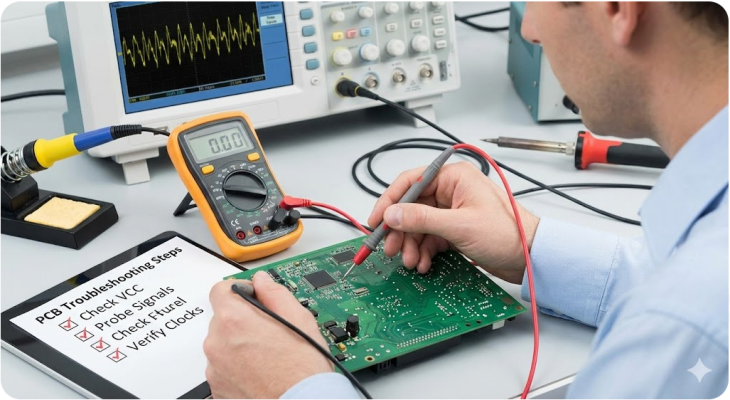

Méthodes de tests électriques et fonctionnels

Une fois l’inspection visuelle terminée, vous pouvez démarrer la carte ou lancer une simulation. Commencez par utiliser un multimètre pour tester les rails d'alimentation - mesurez les tensions, passez en mode de continuité et assurez-vous que les masses ne sont en contact qu’avec ce qu'elles doivent l’être, et qu'il n'y a pas de court-circuit accidentel entre les réseaux d’alimentation. Vérifiez que toutes les broches et les réseaux de connecteurs que vous espérez voir être continus ne sont pas en contact avec d’autres broches. L’étape suivante consiste à vérifier les signaux avec un oscilloscope ou un analyseur logique - vérifiez que les formes d'onde aux points de test importants sont correctes selon la fiche technique. Dans le cas des horloges, des bus et des signaux analogiques, un oscilloscope (ou tout autre appareil de capture de forme d'onde) vous permettra de voir les bords et les formes de ces signaux. Une caméra thermique peut détecter des points chauds sur la carte. Utilisez un fer à souder ou une station de refonte pour corriger un mauvais joint. Enfin, si vous devez vérifier les valeurs passives, utilisez un mètre LCR hors carte.

Diagnostiquer les causes profondes : au-delà des symptômes

Problèmes liés à la conception et à la fabrication

Un symptôme a souvent une cause profonde. Il est important de se demander : est-ce un défaut de conception ou une erreur de fabrication ? Parmi les coupables courants de conception, on retrouve les empreintes incorrectes, les espaces insuffisants ou la mauvaise pile de couches. Le non-respect des règles DFM (Design for Manufacturing) du fabricant, telles que l’utilisation de largeurs de trace inférieures au minimum du fabricant ou des espacements trop serrés, peut également entraîner des problèmes de rendement. Il est crucial de toujours vérifier la carte PCB par rapport aux règles de conception et aux fiches techniques des composants (voir les directives de conception de JLCPCB).

Les défauts de fabrication peuvent subsister même dans une conception parfaitement réalisée. Par exemple, un placage ou une stratification incomplet peut entraîner des vias ouverts ou même une séparation de couches. Un mauvais alignement dans l'enregistrement des couches pourrait raccourcir des plans adjacents. La contamination pendant la fabrication peut aussi provoquer des courts-circuits intermittents ou des problèmes de soudabilité.

Problèmes liés à la manipulation et à l'assemblage : ESD ou stress

Ainsi, au-delà des puces et de la soudure, la manière dont vous manipulez une carte peut également la faire échouer. Les décharges électrostatiques (ESD) pendant l'assemblage ou les tests peuvent silencieusement détruire des circuits intégrés, provoquant des dysfonctionnements bizarres à l'avenir. Les traces peuvent se casser sous l'effet d'un stress mécanique ou les trous métallisés peuvent s'user. L'un des signes classiques de dommage mécanique est une carte fonctionnelle qui perd son fonctionnement lorsque vous la pliez ou la frappez. Les BGA (ball grid arrays) peuvent aussi éclater sous l’effet de l’humidité, entraînant le pelage des couches ou la formation de piqûres dans les billes de soudure lorsque la carte est chauffée.

Assurez-vous d'utiliser des tapis et outils antistatiques, de respecter les profils de trempe thermique afin d'éviter de choquer la carte avec de l'humidité, et assurez-vous que la carte soit bien soutenue lors de l'assemblage. Ajustez les conditions de vos tests lors du débogage : un composant qui était défectueux peut commencer à fonctionner après l’avoir refroidi ou maintenu, et la pièce responsable pourrait être un problème mécanique.

Prévention des problèmes de PCB à l'étape de fabrication

Optimisation DFM et contrôles de processus

Lors de la conception du PCB, les ingénieurs doivent respecter les règles IPC et celles spécifiques à la fabrication : définir des valeurs appropriées pour les traces, l'espacement, la taille des pastilles, les dimensions des vias et prendre en compte les dispositifs de soulagement thermique. Appliquer les lignes directrices DFM permet d'éviter les défauts courants de fabrication. Des outils comme l'analyseur DFM en ligne gratuit de JLCPCB permettent de signaler automatiquement les violations avant la fabrication. Les vérificateurs de règles doivent également garantir des espacements corrects pour le masque de soudure et l'espacement des composants (pour le pick-and-place). Lors de la fabrication, les contrôles de processus s'assurent que ces choix DFM se réalisent concrètement. Chaque carte passe généralement par une inspection AOI (inspection optique automatisée) et par rayons X pour détecter les défauts d'assemblage. Les fours de refusion suivent des profils rigoureusement contrôlés pour obtenir des joints de soudure fiables.

Sélection des matériaux et normes de propreté

Le choix des matériaux et leur propreté ont un impact considérable sur la fiabilité. Des substrats PCB éprouvés avec les bonnes valeurs de transition vitreuse (Tg) et de CTE sont utilisés pour garantir que la carte peut supporter tous ces cycles thermiques et signaux haute fréquence. Un exemple est que JLCPCB sélectionne des résines qui dépassent la norme deflammabilité UL94 V0. Simplement, vous choisissez le fini PCB qui convient à votre projet.

Lors de la production et de l'assemblage, il est essentiel de maintenir une propreté irréprochable. Les résidus de flux, la poussière ou les particules métalliques peuvent absorber de l'humidité ou se détacher sous polarisation, entraînant des fuites ou des courts-circuits. Les normes IPC sont strictes et stipulent que vous devez nettoyer après le processus de soudure : les PCBs post-refusion doivent être exemptes de tout résidu conducteur. Une fois que vous devez ajouter le revêtement final ou la couche conformale, il doit être réalisé sans emprisonner de l'air ou des contaminants. Pour éliminer l'humidité, les fabricants sérieux effectuent des préchauffages avant assemblage pour maintenir leurs salles blanches propres pour les pochoirs et la refusion.

Pannes courantes des PCB et prévention professionnelle

Défauts de soudure prévenus par DFM et profils

Les points de douleur courants dans la lutte quotidienne en laboratoire sont typiquement les maux de tête liés aux métaux lourds, tels que les ponts de soudure, une quantité insuffisante de soudure et le tombstoning. Les empreintes conscientes du DFM et le bon profil de refusion sont la première étape de la solution. Il est essentiel d’avoir des pads de la taille nécessaire, des ouvertures de pâte correctement alignées, une distribution uniforme de la soudure, etc. L’ajout de choke thermiques ou de résistances d’équilibrage de chaque côté d’un pad permet d’empêcher les composants de basculer. Selon la norme IPC-A-610, les joints de soudure doivent être concaves, lisses et exempts de toute cavité ou pont. En pratique, cela consiste à chauffer et immerger la carte de manière à ce que la soudure humecte pleinement les pads. Les ingénieurs doivent maintenir un contact étroit avec les fabricants pour ajuster les profils de température en fonction du mélange utilisé.

Lors de l'étape d'assemblage, nous procédons à une vérification rapide à la main et à une analyse AOI (Inspection Optique Automatisée). Une astuce consiste simplement à décaler légèrement les pads des composants de leur centre, de sorte que la soudure puisse se répartir uniformément lors de la refusion. De manière préventive, les revues de conception doivent vérifier les pads thermiques et les vias de masse entre les composants pour éliminer le potentiel de tombstoning et garantir que la soudure remplisse tous les espaces.

Délamination et problèmes de via évités par la qualification

Les problèmes de séparation des couches et de via/cuivre proviennent souvent de défauts de matériaux ou de processus. La délamination peut se produire si les cartes contenant de l'humidité sont chauffées trop rapidement ou si le durcissement de la résine est incomplet. L'utilisation de matériaux certifiés et de processus de stratification validés permet d'éviter cela. Les échecs de via peuvent être évités en respectant les règles de rapport d'aspect et les directives de conception. Un anneau annulaire suffisant autour des vias et des trous est essentiel. L'outil DFM de JLCPCB signale explicitement si l'anneau est trop mince. Dans la conception, essayez de maintenir le rapport d'aspect des vias dans les limites recommandées et utilisez le plaquage via-in-pad lorsque cela est nécessaire. En résumé, prévenir la délamination et les fissures de via relève principalement de l'utilisation de matériaux certifiés et du respect des processus de qualification IPC.

Quand Dépanner vs Quand Redessiner

L'une des décisions majeures est celle de réparer ou de redessiner. L'idée de réparations rapides est rationnelle dans le cas de petites séries ou de prototypes. Un technicien peut généralement réparer un net défectueux ou même un composant incorrect ou ouvert sur la table de travail. Les déclencheurs de la nécessité de redessiner sont les échecs multiples des cartes, les rendements faibles fréquents, ou tout défaut qui ne répond pas aux exigences d’utilisation finale. De même, lorsque l'assemblage montre que des problèmes de tombstoning se produisent sur un pourcentage élevé de joints, le footprint du PCB ou le profil de refusion doit être retravaillé, et non réparé encore et encore.

Pratiquement, la règle empirique est la suivante : si une réparation nécessite plus de deux interventions spécifiques au site, redessinez le PCB. Une production de grande envergure implique qu'elle doit être fiable par conception ; l'échec d'au moins une unité sur mille ne peut être toléré. Les limites de la production de masse peuvent être spécifiées par la classe IPC du produit.

Comment JLCPCB Aide à Réduire les Dépannages de PCB

Retour DFM gratuit et Inspections

JLCPCB fournit des outils pour repérer les problèmes avant la fabrication. Les concepteurs peuvent utiliser le vérificateur DFM en ligne gratuit de JLCPCB ou consulter ses directives pour vérifier que les largeurs de traces, tailles de perçages, espacements et anneaux annulaires respectent les limites du fabricant. L'outil DFM trouve instantanément les défauts de conception typiques, y compris les problèmes de placement des composants, violations des largeurs de traces, et problèmes de dégagement. Cette révision automatisée permet de signaler de nombreux échecs potentiels dès le début, évitant ainsi les respins.

Les contrôles AOI détecteront un pad mal masqué ou un volume de soudure insuffisant. JLCPCB effectue également des tests de volants-probes ou radiographies si nécessaire pour vérifier les nets et les connexions internes. En essence, leur inspection pré-production est un filet de sécurité : les points sensibles connus, tels que les dégagements des anneaux annulaires, sont vérifiés par rapport à l'empilement choisi, et l'assemblage est vérifié selon les normes.

Checklist de Dépannage PCB

À l'aide d'un multimètre, confirmez que chaque tension d'alimentation est à son niveau nominal avant d'alimenter les parties sensibles. Vérifiez la présence de courts-circuits en mesurant la résistance entre VCC et GND. Si une ligne de tension indique 0 V, examinez les circuits possibles de court-circuit ou de composants manquants. Utilisez le mode continuité du multimètre pour vérifier les nets cruciaux. Assurez-vous que les terres sont communes et que les nets qui doivent être isolés ne présentent pas de courts-circuits.

Une fois l'alimentation sous tension, mesurez les tensions réelles sur les régulateurs, les références, et les broches des ADC/DAC. Des chutes ou du bruit inattendus à ces endroits peuvent indiquer des problèmes de découplage. Utilisez un oscilloscope pour analyser les horloges, les bus de données et les signaux analogiques. Comparez les formes d'onde mesurées aux formes de référence attendues. Pour les signaux numériques, vérifiez que les niveaux logiques sont corrects. Pour les bords rapides, recherchez des oscillations ou des réflexions. En cas de doute, vérifiez les condensateurs de découplage à l’aide d’un mètre LCR. Les condensateurs défectueux ont souvent une impédance beaucoup plus élevée ou sont complètement ouverts.

Questions fréquemment posées (FAQ)

Q : Quels outils sont essentiels pour le dépannage des PCB ?

R : Un multimètre numérique (DMM) est fondamental pour vérifier la continuité et les tensions. Un oscilloscope est crucial pour examiner les formes d'onde des signaux et le bruit. D'autres outils incluent un mètre LCR, une caméra thermique et un analyseur logique pour les bus numériques.

Q : Comment localiser rapidement un court-circuit ou une piste cassée ?

R : Tout d'abord, avec la carte hors tension, utilisez le DMM en mode continuité pour détecter les connexions inattendues. Un circuit ouvert sur un net qui devrait être continu signale une rupture. Mettez brièvement la carte sous tension et mesurez chaque tension de rail ; un rail bloqué à 0 V signifie souvent un court-circuit.

Q : Quelles pratiques de conception aident à éviter ces problèmes ?

R : Suivez strictement les règles DFM et les directives IPC. Incluez toujours des condensateurs de découplage proches des broches d'alimentation des IC et maintenez un espacement adéquat sur les traces à haute vitesse pour éviter le crosstalk.

Q : Comment l'outil DFM de JLCPCB et l'inspection m'aident-ils ?

R : JLCPCB propose un vérificateur DFM en ligne gratuit qui analyse vos fichiers Gerber avant la fabrication. Il signale instantanément les erreurs de conception.

Q : Quelles normes IPC dois-je suivre pour la qualité des soudures ?

R : La norme IPC-A-610 est la référence en matière d'acceptabilité des joints de soudure. Elle spécifie les critères pour les joints SMT et through-hole.

Articles les plus lus

Continuez à apprendre

Le rôle des cartes PCB à 2 couches dans l'électronique moderne

Introduction La carte PCB à 2 couches est devenue un élément fondamental d'une large gamme de produits dans le monde en évolution de l'électronique, allant des appareils grand public aux machines industrielles. Une carte PCB à 2 couches, également appelée PCB double face, permet aux concepteurs de circuits de concentrer davantage de fonctionnalités dans un petit espace, en utilisant les deux faces de la carte. Cette amélioration du design joue un rôle essentiel dans l'atteinte de circuits haute perfor......

PCB en Cuivre Épais : Aperçu de Leurs Avantages et Applications

Les cartes de circuits imprimés (PCB) sont l'épine dorsale de l'électronique moderne, fournissant une plateforme pour la connexion des composants électroniques et la transmission des signaux électriques. Avec la demande croissante de dispositifs électroniques haute performance et fiables, les fabricants cherchent constamment à améliorer les performances et la durabilité des PCB. Les PCB en cuivre épais sont un type spécial de PCB qui offre plusieurs avantages par rapport aux PCB standard. Ces cartes s......

Comprendre les matériaux utilisés dans les PCB : Sélection, types et importance

Les cartes de circuits imprimés (PCB) sont un élément essentiel de l'électronique moderne. Elles connectent et soutiennent les composants électroniques, offrant une plateforme stable pour le transfert des signaux électriques et de l'énergie. Une carte de circuit imprimé typique est composée de plusieurs couches de matériaux qui sont stratifiées ensemble pour former une unité unique. Les PCB sont utilisés dans tout, des appareils électroniques grand public aux applications automobiles et aérospatiales,......

Naviguer dans l'Épaisseur Standard des PCB : Un Guide étape par étape pour Choisir l'Épaisseur Idéale pour Votre Prototype PCB

L'épaisseur d'une carte de circuits imprimés (PCB) peut sembler un détail mineur, mais elle joue un rôle crucial dans la performance et la fiabilité de vos appareils électroniques. L'épaisseur standard des PCB est devenue une norme de l'industrie, offrant une gamme d'avantages qui affectent la stabilité mécanique, la performance électrique, la gestion thermique et la compatibilité des composants. Dans cet article, nous allons examiner de près pourquoi l'épaisseur de votre PCB est importante et vous fo......

Les Bases du PCB 1 : Introduction aux Cartes de Circuits Imprimés (PCB)

Bienvenue dans le premier volet de notre série "Les bases du PCB", où nous commençons notre voyage pour explorer les aspects fondamentaux des cartes de circuits imprimés (PCB) et leur rôle crucial dans le monde de l'électronique moderne. Dans cet article, nous plongerons dans l'importance des PCB, dévoilerons les composants et la structure complexes qui constituent un PCB, et présenterons le processus de conception et son impact profond sur la fabrication des PCB. Préparez-vous à plonger dans le cœur ......

Poids du cuivre et largeur des pistes : Trouver l'équilibre optimal

Dans la conception de cartes de circuits imprimés (PCB), il est essentiel de trouver l'équilibre optimal entre le poids du cuivre et la largeur des pistes. Le poids du cuivre et la largeur des pistes ont un impact direct sur la performance, la fiabilité et le coût de votre PCB. Que vous soyez un passionné d'électronique, un hobbyiste, un ingénieur, un étudiant ou un professionnel du domaine, comprendre cet équilibre est crucial pour une conception réussie de PCB. Pourquoi le poids du cuivre est import......