À l'intérieur de la structure du PCB : Comment les couches, le stackup et le buildup définissent la performance des cartes de circuits modernes

19 min

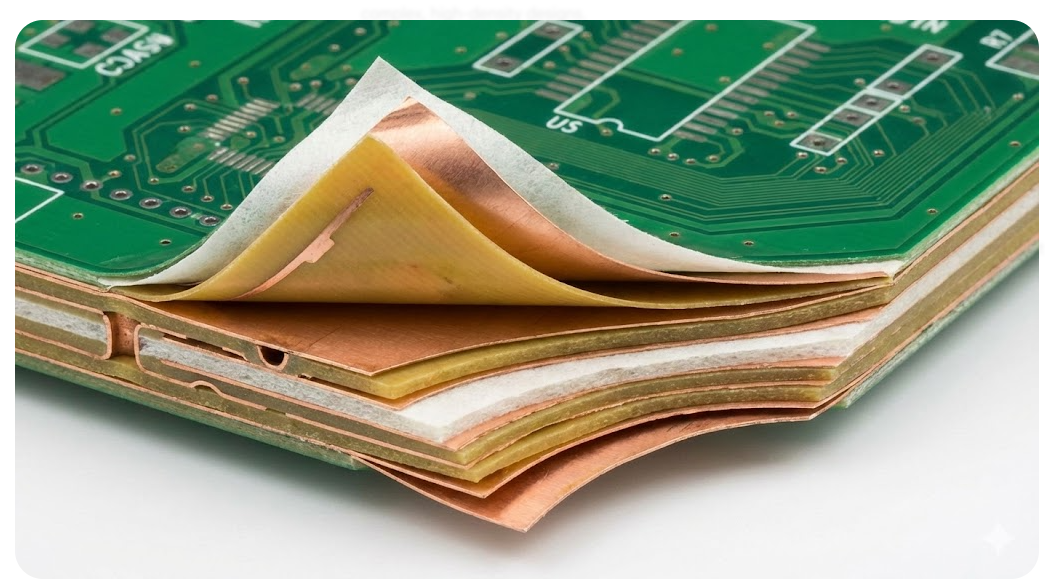

Les cartes de circuits imprimés peuvent ressembler à de simples rectangles verts, mais sous la surface, elles sont des structures multicouches sophistiquées. À mesure que les dispositifs deviennent plus compacts et complexes, les ingénieurs se tournent vers des cartes multicouches avec des matériaux et des empilements soigneusement choisis pour répondre aux exigences électriques et mécaniques. Cet article décortique ces couches pour explorer comment le choix du substrat, l'empilement des couches et les méthodes de construction influencent la performance des PCB. Nous aborderons les principes fondamentaux de la conception des PCB, des matériaux de base jusqu'aux interconnexions à haute densité. En cours de route, nous nous référerons aux directives de l'industrie sur les meilleures pratiques et les compromis de coût. Je présenterai une comparaison des différents empilements souvent utilisés et devenus des normes industrielles au fil du temps.

Les éléments essentiels qui composent toute la structure d’un PCB

Matériaux de substrat et bases en feuille de cuivre

Chaque PCB commence par un substrat, qui est comme la colonne vertébrale isolante de la carte. Le plus courant est le FR-4. Le FR-4 est bon marché, mécaniquement solide et a une constante diélectrique modérée, ce qui en fait un substrat polyvalent tout usage. Le problème réside dans les pertes plus élevées aux fréquences RF en raison du facteur tangent et diélectrique. C’est pourquoi les cartes RF et micro-ondes se tournent vers les stratifiés Rogers. Parce qu’ils ont des constantes diélectriques stables et une perte ultra-faible d'environ 0,001. Rogers est bien meilleur, mais coûte environ 5 à 10 fois plus cher que le FR-4.

La prochaine chose à mettre sur un substrat est la feuille de cuivre, qui est laminée dessus. Le nombre de laminages définit le nombre de couches dans un PCB. Les poids de cuivre typiques vont de 0,5 oz à 2 oz. Ce poids dépend de la capacité de transport du courant et peut être ajusté en fonction de cela. Nous pouvons utiliser les poids plus fins pour transporter des signaux, mais les traces de puissance doivent être acheminées avec un cuivre plus épais.

Les couches de Prepreg et de cœur dans une construction de base

Un cœur est simplement une pièce pré-laminée de substrat avec du cuivre des deux côtés. C'est une feuille rigide et durcie qui forme la base de la carte. Une carte standard de 1,6 mm pourrait être construite à partir d'un ou plusieurs cœurs. Pendant le laminage, le prepreg s'écoule sous l'effet de la chaleur et de la pression pour lier les cœurs ensemble et fixer les feuilles de cuivre à l'extérieur. L'épaisseur finale d'une couche de prepreg dépend de la pression appliquée et du contenu en résine, elle peut donc varier de ±10 % après le laminage. En pratique, une carte multicouche peut utiliser plusieurs sandwiches de cœur et de prepreg. Un empilement de 6 couches courant utilise deux cœurs avec des couches de prepreg entre eux et sur les faces extérieures.

Cœur vs. Prepreg (côte à côte) : Les matériaux de cœur sont rigides et contrôlés avec précision en termes d'épaisseur, c'est pourquoi les concepteurs placent souvent des couches de signal et de plan critiques à l’intérieur sur les cœurs pour la stabilité d'impédance. Le prepreg est excellent pour combler les écarts irréguliers, mais de lui-même, il offre moins de précision d’impédance qu'un cœur solide. On peut considérer le cœur comme le squelette du PCB et le prepreg comme son tissu conjonctif.

Décoder les couches des PCB et leurs fonctions

Couches de signal vs. plans d’alimentation et de masse

Les couches de signal transportent les pistes et les pastilles des composants. Les plans d’alimentation et de masse ont des rôles très différents : ils agissent comme des références de tension stables et des réseaux de distribution d'alimentation. On ne peut pas faire passer des pistes, des signaux et de l'alimentation sur toutes les couches d’un PCB. Sur une carte multicouche typique, les concepteurs dédient une ou plusieurs couches internes à des plans de cuivre continus. Un plan de masse fournit un chemin de retour à faible impédance et agit comme un bouclier EMI. Un plan d’alimentation distribue le +3,3V ou +5V sur la carte. Et lorsqu’il est placé à côté d'un plan de masse, il forme une capacitance à plaques parallèles qui aide à découpler le bruit.

Mettre l’alimentation et la masse proches l’une de l’autre est une bonne pratique et est appelé plane pairing. Cela atténue le bruit de distribution de l’alimentation et minimise l'inductance de boucle. Les plans de masse réduisent également des phénomènes tels que le rebond de masse et les fluctuations transitoires rapides. C'est pourquoi les concepteurs placent des condensateurs de découplage directement sur les broches d'alimentation des CI et gardent la masse locale silencieuse en formant une boucle locale étroite.

L'impact du nombre de couches sur la complexité de la conception

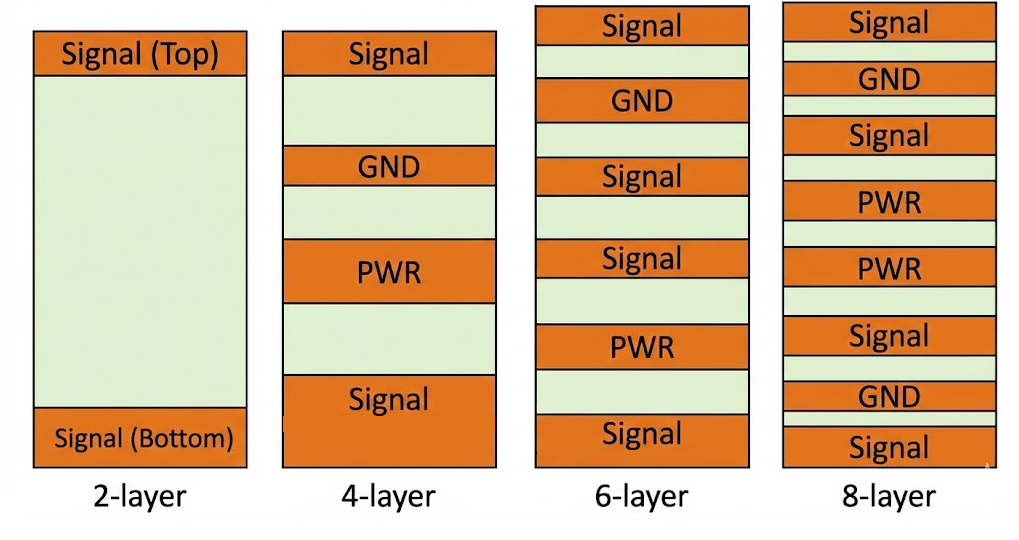

Chaque fois que vous doublez le nombre de couches, vous doublez à peu près la capacité de routage et la séparation entre les plans. Mais en même temps, le coût et la difficulté de fabrication de la carte augmentent. À un extrême, une carte simple à 2 couches est bon marché et simple, mais le routage peut devenir limité si le nombre de réseaux (nets) est élevé.

Une carte à 4 couches ajoute généralement un plan d'alimentation et un plan de masse à l'intérieur. Cela vous permet de cacher un plan entre deux couches de signal extérieures. Les concepteurs empilent souvent les cartes à 4 couches comme suit :

• Signal

• Masse

• Alimentation

• Signal

Cela permet un meilleur découplage et un meilleur contrôle de l’impédance par rapport à 2 couches, ce qui fait que les cartes à 4 couches sont souvent le minimum pour des conceptions mixtes ou RF de qualité. L’inconvénient est que l'ajout de ces deux couches laminées supplémentaires augmente d'environ 30 à 40 % le prix.

Avec une carte à 6 couches, vous obtenez deux couches supplémentaires pour le routage ou les plans. Les configurations de 6 couches courantes sont, par exemple :

• Haut (Signal)

• Masse

• Signal

• Signal

• Alimentation

• Bas (Signal)

Cela vous permet de placer presque toutes les couches de signal à côté d'un plan pour une impédance contrôlée et des retours courts. Une autre variante est :

• Haut

• Masse

• Signal

• Alimentation

• Masse

• Bas

Cela améliorera l'immunité au bruit, car une couche de signal est sandwichée entre l'alimentation et la masse. Plus de coûts et de complexité sont à prévoir ici ; les cartes à 6 couches sont laminées séquentiellement et comportent plus de vias, ce qui réduit la tolérance d'alignement. Dans des circuits plus complexes, nous pourrions passer à des cartes à 8, 10 ou 12 couches. Les informations sur l'empilement peuvent être consultées dans la section des matériaux de JLCPCB. Le nombre de couches est un paramètre de conception, et à mesure que le nombre de couches augmente, nous pouvons contrôler la densité du routage et la distribution de l’alimentation. La règle générale est d’avoir moins de couches lorsque le coût est une préoccupation.

Couches internes vs. Couches externes dans les cartes multicouches

Les couches externes ont des rôles spécifiques par rapport aux couches internes. Les couches externes accueillent les composants montés en surface et les connecteurs, elles portent donc tous les empreintes et le routage dense nécessaires pour relier les composants. Les couches internes, en revanche, ne peuvent pas contenir de composants montés en surface ou exposés ; elles servent souvent de couches de routage de signaux internes ou de couches de plans continus.

Les pistes sur une couche externe se trouvent entre le cuivre d’un côté et l’air de l’autre, ce qui est appelé microstrip. En revanche, les pistes des couches internes sont enfermées entre des matériaux diélectriques des deux côtés, ce qui est appelé stripline. Les couches internes ont donc une capacité plus élevée par piste et plus de blindage, ce qui peut réduire l'impédance pour une largeur de piste donnée. C’est pourquoi les paires différentielles à haute vitesse sont souvent enfouies, de sorte que le signal rencontre immédiatement les plans de masse au-dessus et en dessous. Les concepteurs placent généralement les réseaux bruyants ou à haute vitesse sur les couches internes entre les plans de référence. JLCPCB recommande que, dans une carte multicouche, les plans de masse et d’alimentation soient placés comme couches internes pour agir en tant que boucliers. Pendant ce temps, les couches externes gèrent toujours les connexions à haute tension ou les connexions IO où la proximité immédiate du plan est moins critique.

Maîtriser l'empilement des PCB pour des résultats optimaux

Configurations standard d’empilement (exemples de 2 à 8 couches)

PCB à 2 couches :

Il n'y a pas de plan interne ; les couches supérieure et inférieure sont des couches de signal. Souvent, les concepteurs vont verser un côté comme plan de masse ou d'alimentation pour améliorer les chemins de retour. Un PCB typique à 2 couches pourrait acheminer la plupart des réseaux sur le dessus et utiliser le dessous comme une pseudo-masse pour tout. Cela est économique, mais limite le nombre de réseaux que vous pouvez acheminer.

PCB à 4 couches :

Ici, le dessus et le dessous sont consacrés aux composants et au routage, tandis que les deux couches internes sont des plans solides (un plan de masse, un plan d’alimentation). Par exemple, L1=Signal, L2=GND, L3=VCC, L4=Signal. Cela permet un excellent découplage et un contrôle serré de l'impédance des pistes. Dans tous les cas, les cartes à 4 couches offrent un bon compromis entre une performance améliorée et un coût modéré.

PCB à 6 couches :

Top(Sig) – GND – Sig – Sig – PWR – Bottom(Sig). Notez qu'il y a maintenant trois couches de signal et deux couches de plan. Dans cet exemple, deux couches de signal adjacentes sont sandwichées entre la masse et l’alimentation pour contrôler l’impédance de manière stricte et réduire le crosstalk. Un autre empilement à 6 couches est Top – GND – Sig – PWR – GND – Bottom, offrant une meilleure immunité au bruit en ayant la couche d’alimentation entourée de masses. En pratique, choisissez une disposition qui équilibre vos couches critiques de signal avec le nombre de plans dont vous avez besoin.

PCB à 8 couches :

Un empilement illustratif à 8 couches pourrait être : Top(Sig) – GND – Sig – PWR – PWR – Sig – GND – Bottom(Sig). Cela donne deux paires complètes de plans, GND–PWR deux fois, et quatre couches de signal. L’avantage est un contrôle maximal, et vous pouvez placer des pistes sensibles entre les plans sur une couche de signal avec la masse de chaque côté, ce qui donne des chemins de retour excellents et une réduction de l’EMI. Bien sûr, 8 couches signifient une carte plus épaisse et un coût plus élevé, et la fabrication doit être soigneusement contrôlée.

Règles de symétrie et d’équilibre dans la conception de l'empilement

Une règle d’or pour l’empilement est la symétrie. Un empilement de PCB doit être équilibré de haut en bas pour éviter les déformations et les tensions. En pratique, cela signifie que la distribution du cuivre et l’ordre des couches doivent être symétriques autour du plan médian de la carte. Un empilement symétrique à 6 couches pourrait avoir la même épaisseur de cuivre sur L1 et L6, L2 et L5, et L3 et L4. Pourquoi ? Parce que la distribution inégale du cuivre entraîne une expansion irrégulière lors du chauffage, la carte peut alors "se courber" ou se tordre. Si vous avez un plan de masse sur L2, essayez d’avoir un plan de densité de cuivre similaire sur la couche "inférieure" correspondante. Si la couche supérieure contient de nombreux composants et couches (beaucoup de cuivre), la couche inférieure devrait en faire autant, sinon la carte ne sera pas laminée de manière uniforme.

Considérations sur l’impédance contrôlée et l’intégrité du signal

Enfin, nous relions l’empilement à la performance du signal. L’impédance contrôlée signifie concevoir chaque piste pour qu’elle ait une impédance spécifique, généralement 50Ω pour les signaux simples ou 90Ω pour les signaux différentiels. L’empilement définit cela directement en modifiant la largeur et l’espacement des pistes. Passer à une couche de prepreg ou déplacer le plan de référence modifie cette valeur. Après avoir choisi le matériau du substrat, les concepteurs utilisent généralement des calculateurs ou des solveurs de champ pour ajuster ces paramètres jusqu’à ce que l’impédance calculée soit correcte.

Un empilement bien conçu aide à l'intégrité du signal. Les bords numériques rapides nécessitent un chemin de retour étroit. Ainsi, en règle générale, il faut acheminer les traces à haute vitesse à proximité d’un plan. Le guide de conception HDI de JLCPCB recommande de placer la masse sous le signal et l’alimentation juste au-dessus pour créer une stripline afin de minimiser les radiations. L’association de plans crée une capacité qui amortit le bruit de l’alimentation. Ces stratégies réduisent le crosstalk et les interférences électromagnétiques (EMI). En fait, avoir des plans de masse sur les couches internes réduit la zone de boucle et minimise les effets de rebond de masse pour les transitions rapides.

Types de construction de PCB et implications de fabrication

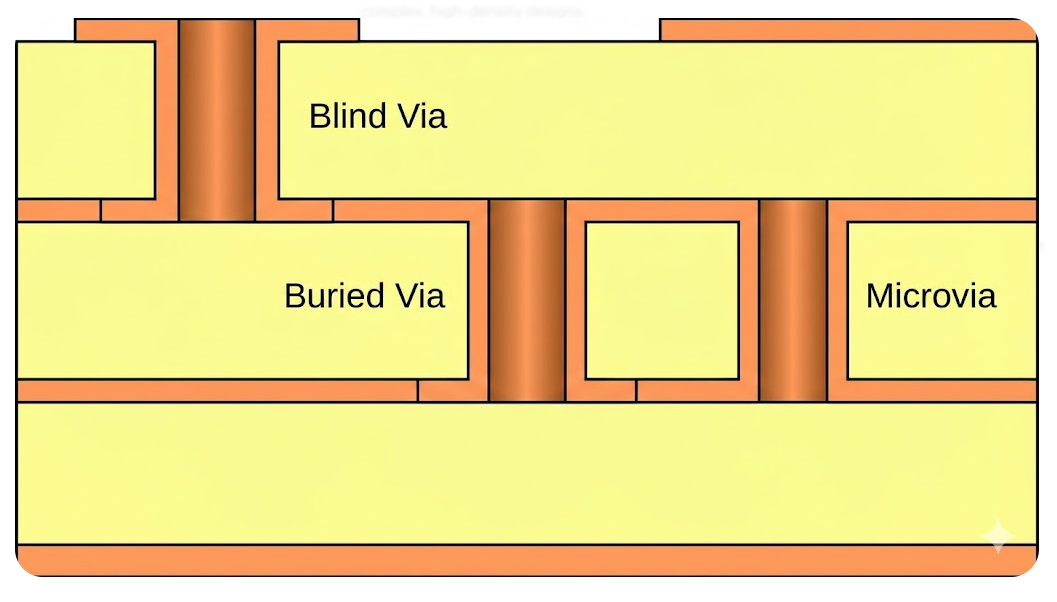

Construction séquentielle pour les interconnexions à haute densité (HDI)

Lorsque vous avez besoin d'une densité de composants extrême et de nombreux vias, vous entrez dans le monde des PCB HDI. Ceux-ci utilisent souvent un laminage séquentiel ; la carte est construite par étapes plutôt que d'un seul coup. Quelques couches sont d'abord déposées et liées, puis des vias sont percés et plaqués, puis plus de prepreg et de cuivre sont ajoutés par-dessus lors d'un second laminage. Cela permet l'inclusion de microvias reliant des couches adjacentes, ainsi que des vias aveugles/enterrés.

Par exemple, une carte HDI à 12 couches pourrait être fabriquée en laminant d'abord 4 couches, puis en perçant des trous pour créer des vias enterrés. Ensuite, on empile 4 autres couches et on perce pour des vias enterrés, puis enfin les 4 dernières couches. Des feuilles de prepreg sont insérées entre chaque paire de sous-ensembles, et l’ensemble est lié ensemble.

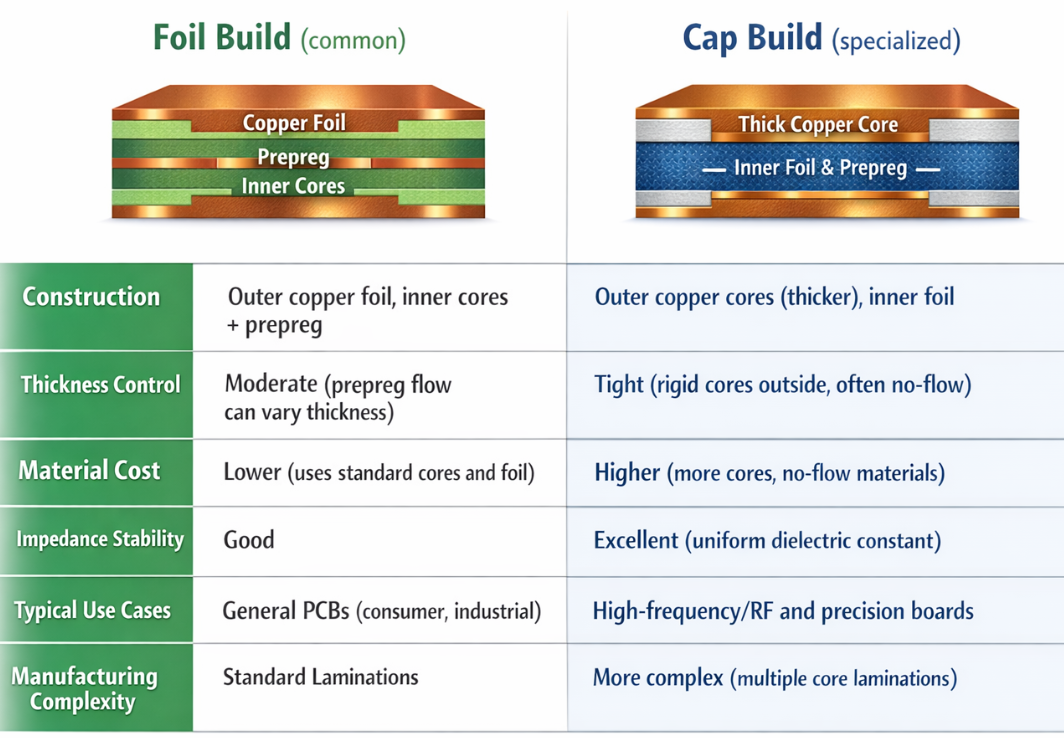

Comparaison des méthodes de construction Foil et Cap

Les fabricants de PCB utilisent deux approches générales pour la construction en couches : la construction foil et la construction cap. Dans une construction foil, les couches externes sont des feuilles de cuivre classiques sur un noyau, avec du prepreg entre les noyaux. Un empilement standard est une construction foil, d'abord les feuilles de cuivre extérieures, puis des couches de prepreg et des noyaux, puis le cuivre interne. C'est la méthode la plus courante car elle est rentable et flexible.

En revanche, une construction cap utilise des noyaux à l'extérieur. Cela signifie que les couches très supérieures et inférieures sont des noyaux épais, et non des feuilles fines. La construction cap utilise souvent du prepreg sans flux sur les faces extérieures afin que l'épaisseur des noyaux ne change pas. Cette approche est utilisée lorsqu'une stabilité matérielle extrême est nécessaire, par exemple dans les cartes micro-ondes ou RF où la constante diélectrique ne doit pas du tout changer. En utilisant des noyaux à l'extérieur, on élimine une source de variation.

Voici un tableau de comparaison rapide de ces méthodes :

En résumé, les constructions foil sont le choix par défaut pour la plupart des cartes, car elles offrent un bon compromis entre coût et performance. Les constructions cap ne sont choisies que lorsque des signaux à haute performance sont nécessaires. Si une carte utilise les deux, elle devient véritablement hybride ou à construction mixte, et le concepteur doit travailler en étroite collaboration avec la maison de fabrication pour sélectionner les matériaux.

Variations de structures hybrides et rigides-flex

En plus des PCB rigides seuls, il existe des cas où des structures hybrides ou rigides-flex sont nécessaires par un concepteur. Le PCB hybride peut être un mélange de différents matériaux dans une seule carte globale, ou il peut impliquer un mélange de multicouches (rigides) et de composants flexibles. Le PCB rigide-flex est littéralement construit en collant des couches rigides à des couches flexibles.

Les sections flexibles en polyimide sont construites avec du cuivre plus fin (généralement 1 oz ou moins), et du prepreg sans flux afin que la résine ne s'infiltre pas dans la zone flexible. Des lignes fines avec des gouttes sont appliquées et les vias ne sont pas placés trop près des lignes de pliage. Le comportement thermique est également différent car les zones flexibles n'ont pas beaucoup de cuivre pour dissiper la chaleur. Par conséquent, les composants générant de la chaleur sont souvent limités aux segments rigides où des vias thermiques ou des plans peuvent être utiles.

Facteurs de conception physique influencés par la structure

Gestion thermique et résistance mécanique

Le comportement thermique et mécanique dépend fortement de la structure de couche d’un PCB. Du cuivre supplémentaire et des couches supplémentaires ont tendance à améliorer la dissipation thermique. En grande partie, les plans internes d’alimentation/masse peuvent servir de grands dissipateurs de chaleur, transportant la chaleur des dispositifs chauds latéralement. Cependant, cela peut devenir une arme à double tranchant, car plus la rigidité est grande, plus le stress thermique est élevé en cas de variations de température, et c'est pourquoi des empilements symétriques sont essentiels pour maintenir la carte plate. Le taux d'expansion de l'FR-4 et du polyimide n'est pas le même que celui du cuivre, ce qui peut entraîner un décollement en cas de décalage. Dans les PCB rigide-flex, la réduction de ces contraintes se fait en utilisant des prepregs sans flux et des matériaux à faible CTE.

Compromis de coût, taille et fabriquéabilité

Enfin, examinons les compromis pratiques entre le choix d'une structure et une autre. Plus de couches augmentent généralement le coût. Comme l'indique une analyse de JLCPCB, passer de 4 à 6 couches ou de 6 à 8 couches augmente généralement le prix de 30 à 40 % à chaque étape. Des facteurs supplémentaires comme le cuivre plus lourd, les matériaux exotiques ou les microvias ajoutent également des coûts. En revanche, un empilement avec plus de couches permet souvent de réduire la surface de la carte pour un circuit donné, ce qui peut compenser le coût. Entasser plus dans une empreinte plus petite permet d'économiser de l'espace PCB, même si chaque carte coûte plus cher par cm².

Le retour DFM gratuit de JLCPCB est très utile lors de la phase de conception. Il analysera votre fichier Gerber et signalera les problèmes courants qui résultent de ces compromis. Par exemple, l'outil DFM peut détecter si une trace est trop fine pour le cuivre prévu, si les règles d'espacement sont violées ou si un plan est cassé par un écart inattendu. Il vérifie même les problèmes thermiques, par exemple, il peut vous avertir si un composant générant de la chaleur manque de cuivre ou de vias pour le refroidissement.

Questions fréquemment posées (FAQ)

Q : Qu'est-ce qu'un empilement de PCB ?

Un empilement de PCB est la disposition ordonnée des couches de cuivre et des couches diélectriques (isolantes) dans une carte. Il définit le nombre de couches et le rôle de chaque couche.

Q : Comment décider combien de couches sont nécessaires ?

Cela dépend des besoins en routage, de l'intégrité du signal et du budget. Une conception simple pourrait ne nécessiter que 2 couches, mais des circuits avec un grand nombre de broches ou à haute vitesse bénéficient généralement de 4 couches ou plus pour ajouter des plans d'alimentation/masse et des couches de routage supplémentaires.

Q : Quel est le rôle des plans de masse et d'alimentation ?

Les plans de masse et d'alimentation agissent comme des feuilles de référence. Un plan de masse fournit un chemin de retour à faible inductance et un blindage EMI.

Q : JLCPCB peut-il m'aider à vérifier mon empilement ?

Oui ! JLCPCB fournit des modèles d'empilement et des calculateurs d'impédance, et leur outil gratuit JLCDFM vérifiera automatiquement votre conception.

Articles les plus lus

Continuez à apprendre

Le rôle des cartes PCB à 2 couches dans l'électronique moderne

Introduction La carte PCB à 2 couches est devenue un élément fondamental d'une large gamme de produits dans le monde en évolution de l'électronique, allant des appareils grand public aux machines industrielles. Une carte PCB à 2 couches, également appelée PCB double face, permet aux concepteurs de circuits de concentrer davantage de fonctionnalités dans un petit espace, en utilisant les deux faces de la carte. Cette amélioration du design joue un rôle essentiel dans l'atteinte de circuits haute perfor......

PCB en Cuivre Épais : Aperçu de Leurs Avantages et Applications

Les cartes de circuits imprimés (PCB) sont l'épine dorsale de l'électronique moderne, fournissant une plateforme pour la connexion des composants électroniques et la transmission des signaux électriques. Avec la demande croissante de dispositifs électroniques haute performance et fiables, les fabricants cherchent constamment à améliorer les performances et la durabilité des PCB. Les PCB en cuivre épais sont un type spécial de PCB qui offre plusieurs avantages par rapport aux PCB standard. Ces cartes s......

Comprendre les matériaux utilisés dans les PCB : Sélection, types et importance

Les cartes de circuits imprimés (PCB) sont un élément essentiel de l'électronique moderne. Elles connectent et soutiennent les composants électroniques, offrant une plateforme stable pour le transfert des signaux électriques et de l'énergie. Une carte de circuit imprimé typique est composée de plusieurs couches de matériaux qui sont stratifiées ensemble pour former une unité unique. Les PCB sont utilisés dans tout, des appareils électroniques grand public aux applications automobiles et aérospatiales,......

Naviguer dans l'Épaisseur Standard des PCB : Un Guide étape par étape pour Choisir l'Épaisseur Idéale pour Votre Prototype PCB

L'épaisseur d'une carte de circuits imprimés (PCB) peut sembler un détail mineur, mais elle joue un rôle crucial dans la performance et la fiabilité de vos appareils électroniques. L'épaisseur standard des PCB est devenue une norme de l'industrie, offrant une gamme d'avantages qui affectent la stabilité mécanique, la performance électrique, la gestion thermique et la compatibilité des composants. Dans cet article, nous allons examiner de près pourquoi l'épaisseur de votre PCB est importante et vous fo......

Les Bases du PCB 1 : Introduction aux Cartes de Circuits Imprimés (PCB)

Bienvenue dans le premier volet de notre série "Les bases du PCB", où nous commençons notre voyage pour explorer les aspects fondamentaux des cartes de circuits imprimés (PCB) et leur rôle crucial dans le monde de l'électronique moderne. Dans cet article, nous plongerons dans l'importance des PCB, dévoilerons les composants et la structure complexes qui constituent un PCB, et présenterons le processus de conception et son impact profond sur la fabrication des PCB. Préparez-vous à plonger dans le cœur ......

Poids du cuivre et largeur des pistes : Trouver l'équilibre optimal

Dans la conception de cartes de circuits imprimés (PCB), il est essentiel de trouver l'équilibre optimal entre le poids du cuivre et la largeur des pistes. Le poids du cuivre et la largeur des pistes ont un impact direct sur la performance, la fiabilité et le coût de votre PCB. Que vous soyez un passionné d'électronique, un hobbyiste, un ingénieur, un étudiant ou un professionnel du domaine, comprendre cet équilibre est crucial pour une conception réussie de PCB. Pourquoi le poids du cuivre est import......