JLCPCB 的 SMT 組裝服務提供哪些檢測能力?

最近更新在 Jan 26, 2026

在 SMT 組裝中,檢測能力是決定焊接品質穩定性與 PCBA 產品長期可靠性的關鍵因素。

為確保大量生產時的一致性與製程可控性,JLCPCB 在整個 SMT 製造流程中導入多維度的焊接品質檢測與測試措施。

這些措施可對錫膏印刷、元件貼裝及焊接結果進行全程監控,讓潛在焊接風險在早期就被發現並受控,確保交付的產品持續符合製程規範與客戶需求。

以下為 JLCPCB SMT 組裝流程中主要的焊接品質檢測方法。

1. SPI(錫膏檢測)

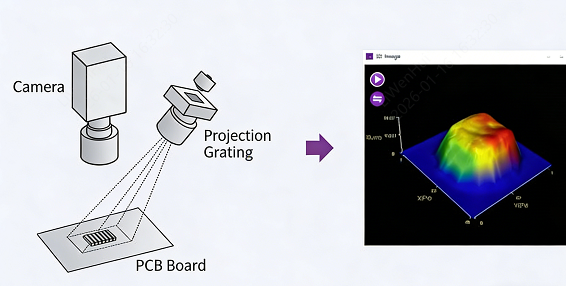

SPI(Solder Paste Inspection)是 SMT 製造中管控錫膏印刷品質的核心檢測系統。JLCPCB 採用3D SPI 系統,在印刷後對錫膏狀態進行高精度分析,為後續貼裝與回焊製程提供可靠的品質基礎。

檢測位置

SPI 檢測於錫膏印刷後、元件貼裝前執行,是 SMT 流程的前端品質控管步驟。

在此階段檢查錫膏狀態,可在焊接前發現潛在缺陷,避免問題流入下游製程。

檢測範圍

JLCPCB 利用 3D SPI 系統,對印刷錫膏的幾何特徵進行全面檢測,包括但不限於:

- 錫膏體積

- 錫膏面積

- 錫膏高度

- X/Y 位置偏移

- 錫膏形狀與邊緣塌陷

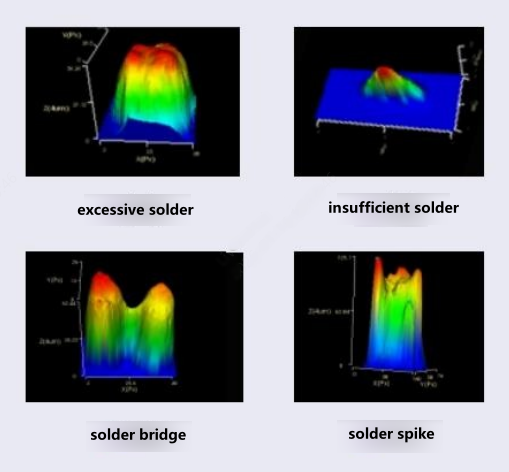

- 橋接、少錫、多錫、拉尖等印刷缺陷

需注意的是,SPI 僅聚焦於錫膏的外觀與幾何特性,並不評估錫膏的化學特性,如助焊劑活性、氧化程度或潤濕性能。

價值與意義

實際 SMT 生產中,大多數焊接缺陷源自錫膏印刷異常。作為焊接起點,錫膏印刷直接決定焊料體積、位置與形態,進而對貼裝精度與回焊結果產生決定性影響。

在貼裝與回焊前執行 SPI,可預先發現少錫、多錫、偏移、橋接等風險。下游製程無法修正印刷相關缺陷,一旦放行將大幅增加返工難度與成本,甚至導致批次性焊接失效。

因此,JLCPCB 在錫膏印刷後立即導入 SPI 檢測,實施前端品質控管,從源頭降低焊接缺陷機率,提升整體製程良率。

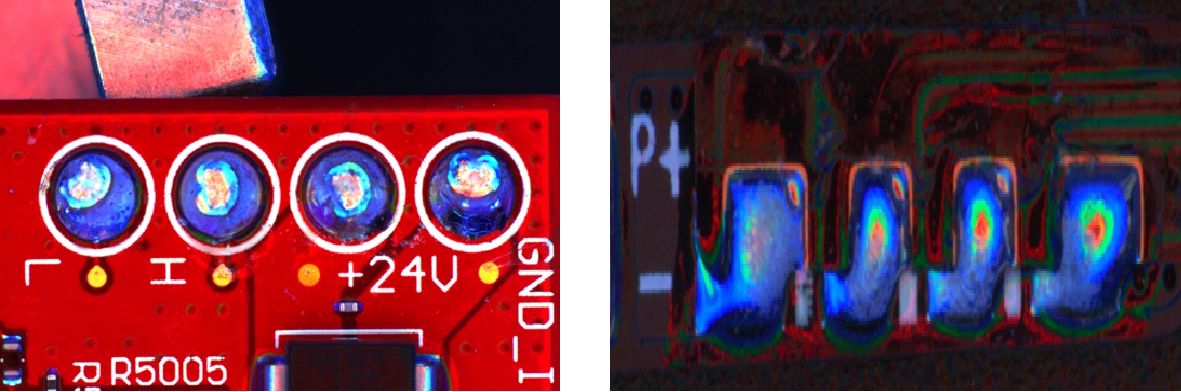

2. AOI(自動光學檢測)

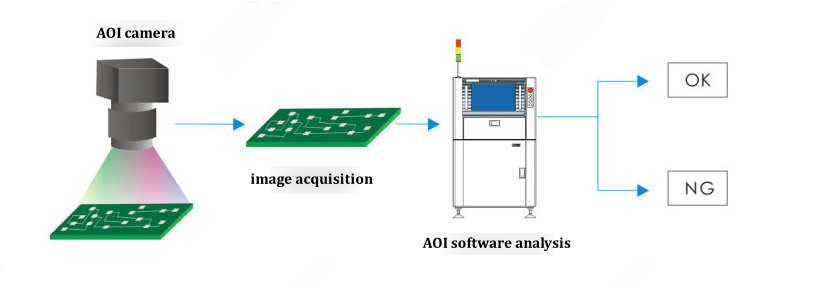

AOI(Automated Optical Inspection)是 SMT 產業最廣泛且成熟的檢測方法之一,用於檢查元件貼裝精度與焊點外觀品質。

JLCPCB 在 SMT 產線全面部署 AOI 系統,對貼裝與焊接結果進行標準化、系統化檢測,確保 PCBA 產品在進入後續製程前維持受控的品質狀態。

檢測位置

AOI 檢測一般於SMT 貼裝後及插件組裝後執行,對已完成組裝的 PCBA 進行全面外觀檢查。

將 AOI 置於關鍵製程節點,可在進入下游作業前識別並隔離缺陷板,防止缺陷擴大或流出。

檢測範圍

AOI 系統利用高解析度工業相機掃描 PCB 表面,將擷取影像與參考資料或製程參數比對。主要檢查項目包括:

- 缺件、錯件、反件

- 元件偏移、歪斜、立碑

- 焊點外觀缺陷如少錫、多錫、橋接

AOI 對整片 PCB 提供高檢測覆蓋率,有效發現人工目檢易忽略的微細缺陷。

價值與意義

AOI 具備檢測速度快、重現性佳、判斷標準一致等優勢,特別適用於中高速且穩定的大量生產。

相較於傳統人工目檢,AOI 帶來以下效益:

- 統一檢測標準,降低主觀差異與操作員疲勞

- 檢測效率高,可配合連續生產節拍

- 檢測結果可追溯,支援品質分析與持續改善

透過 AOI 檢測,JLCPCB 可在產品進入後續製程前及時攔截貼裝與焊接外觀缺陷,有效降低返修率與客戶端品質問題發生機率,確保交付品質穩定可靠。

3. 目視檢查

目視檢查是 SMT 生產中的基礎品質控管方法,由受過訓練且經驗豐富的檢驗員透過直接觀察,輔以必要檢查工具,評估 PCBA 外觀與焊接狀況。

檢查位置

目視檢查通常於SMT 貼裝後及插件組裝後執行,作為關鍵製程階段的補充檢查點。

用以驗證自動化檢測結果,並人工複核設備難以準確判斷的區域。

檢查範圍

相較於自動化檢測系統,人工目視在特定情境下更具靈活性,尤其在以下方面發揮有效補強:

- 不規則元件結構、特殊布局或自動化設備難以完整覆蓋的區域

- 快速識別並驗證明顯外觀異常

- 直接確認焊點外觀與元件極性

- 客戶指定的關鍵位置或特殊外觀要求

透過人工介入,可針對複雜結構或客製化需求進行更具針對性的檢查,提升品質控制的實際效果。

價值與意義

目視檢查可進一步降低明顯外觀缺陷流入後製程或客戶端的風險,特別適用於小批量生產及結構複雜的產品。

需注意的是,人工目視主要對高可見度的外觀缺陷有效,在檢查一致性、微細焊接缺陷辨識及高重複性判斷方面,無法取代 AOI 等自動化檢測系統。因此,JLCPCB 將目視檢查定位為整體自動化檢測框架下的補充與保障措施。

透過「自動化檢測 + 人工覆核」的組合方式,JLCPCB 在確保檢測效率的同時,有效降低誤判與漏檢,進一步提升整體檢測覆蓋率與 PCBA 品質穩定性。

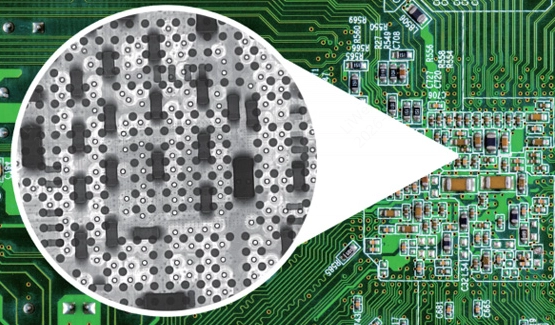

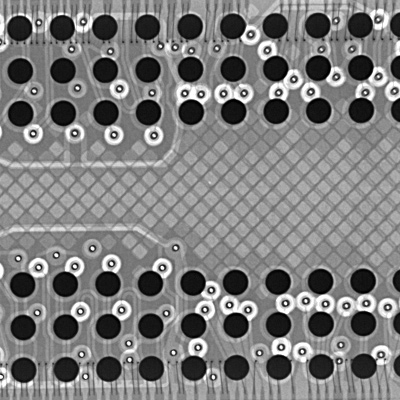

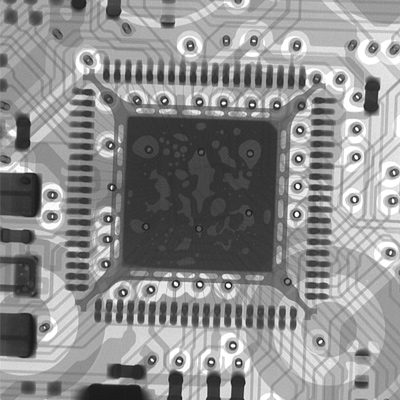

4. X-Ray 檢測

X-Ray 檢測是 SMT 生產中評估焊點內部結構品質的關鍵方法,主要應用於目視與 AOI 無法有效檢查的封裝類型,是高密度、高可靠性 PCBA 產品的重要品質保證製程。

檢測位置

X-Ray 檢測通常於SMT 組裝完成後進行,對已回焊的 PCBA 進行非破壞性內部檢查,評估隱藏焊點的真實狀態。

檢測範圍

X-Ray 系統利用 X 射線穿透成像,分析焊點形態、焊料分布與互連情況。

此檢測聚焦於焊點品質的「不可見」部分,包括:

- 焊點完整性與焊料覆蓋率

- 焊點內部空洞

- 焊球橋接或偏移

- 冷焊、不潤濕、假焊等內部焊接缺陷

價值與意義

隨著電子產品朝小型化、高整合度發展,BGA、QFN、LGA 等底部端子元件日益普及。這些封裝的焊點完全隱藏於元件本體下方,僅靠目視與 AOI 難以有效評估品質。

X-Ray 檢測專門針對這些不可見的底部焊點,在生產過程中及早發現潛在焊接風險,確保焊接品質受控。相較於 AOI 著重外觀與貼裝驗證,X-Ray 聚焦焊點內部結構,有效識別人眼與 AOI 無法察覺的隱藏缺陷。

此檢測方法已廣泛應用於工業控制、醫療設備、通訊等對可靠性與長期穩定性要求更高的產業。針對可靠性要求嚴格或對焊點失效敏感的產品,JLCPCB 導入 X-Ray 檢測以強化焊接品質控管與交付保障,同時支援更完善的品質追溯與根因分析。

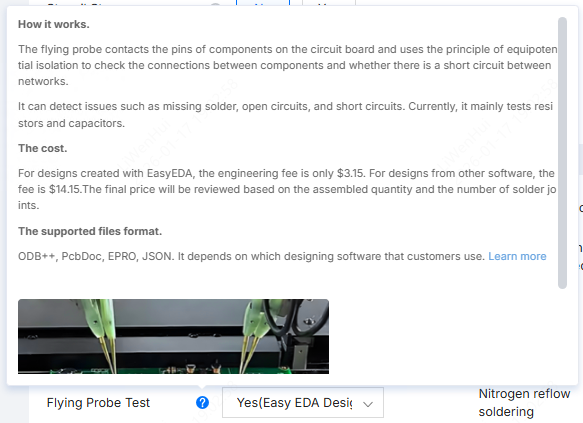

5. 飛針測試

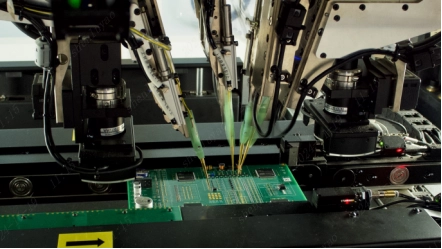

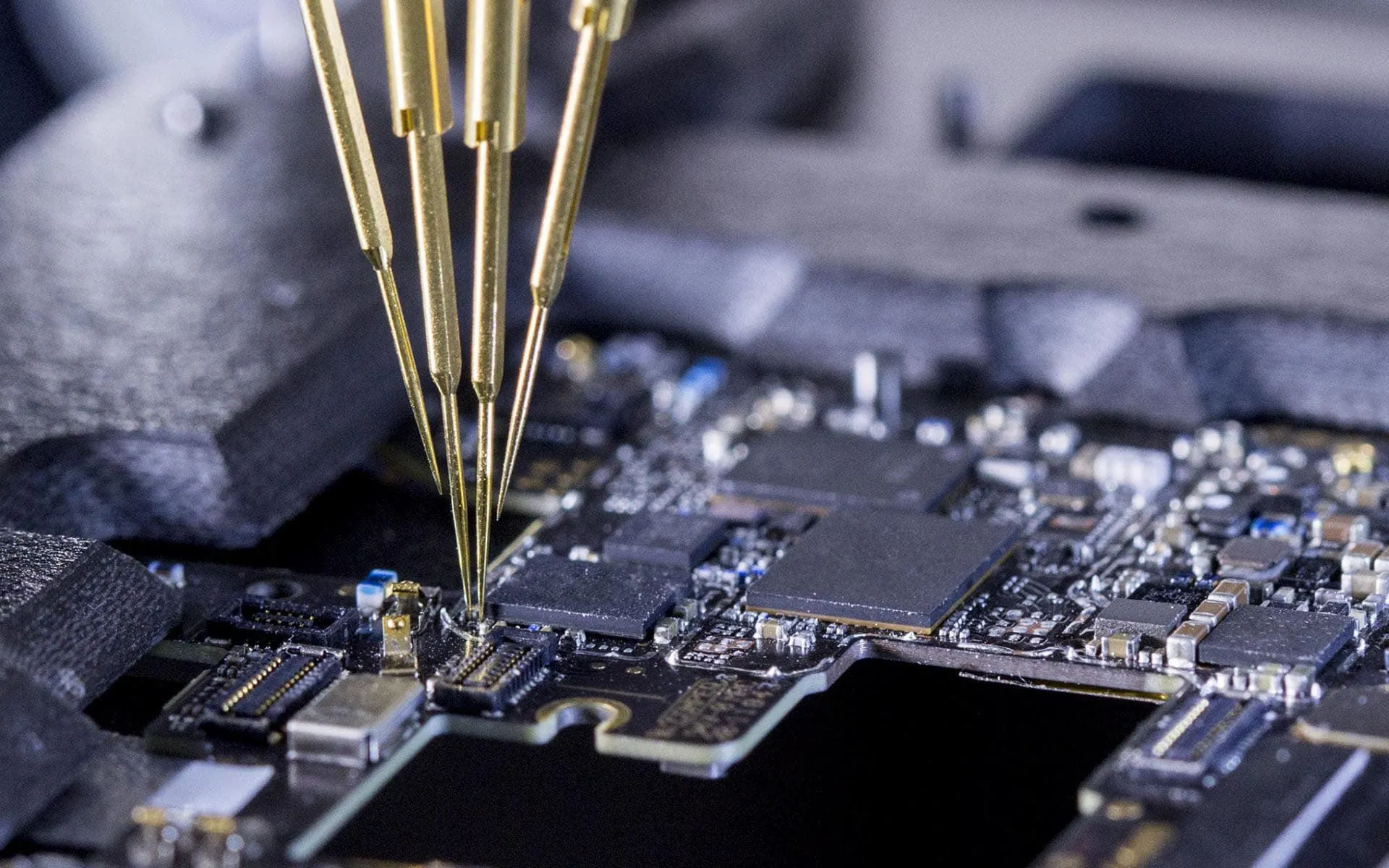

PCBA 飛針測試是無需專用測試治具的電性測試方法。測試時,多根高精度可移動探針(「飛針」)依預先編程的座標資料,依序接觸 PCBA 上的元件焊盤或測試點,逐點進行電性驗證。

此為 SMT 生產中廣泛採用的測試方案,特別適用於打樣、NPI 及中小批量生產。

測試位置

飛針測試通常於SMT 貼裝後、插件組裝前進行,即表面貼裝元件已完成但尚未進入後續製程前。

此階段測試重點在於驗證已貼裝 SMT 元件的正確性與合規性,避免在下游工序增加價值後才發現問題。

測試範圍

飛針測試透過直接電氣接觸評估 PCBA 電性完整性,主要測試項目包括:

- 元件值驗證

飛針接觸元件兩端焊盤,施加特定電壓或訊號激勵,判斷量測值是否符合設計規格。

- 開短路檢測

於指定測試點間施加測試電流或電壓,識別開路或異常短路。

- 元件電性特性測試

透過接觸元件引腳,可驗證順向電壓、導通狀態、極性等電性特性。

測試過程中,飛針直接接觸元件焊盤,評估元件值、電性特性及網路連接性,據此判斷元件放置正確性、引腳焊點完整性及整體元件符合性。

價值與意義

- 高性價比

小批量或試產時,傳統功能測試(FCT)需製作專用治具,成本高、交期長,可能影響整體交付。飛針測試無需治具,可快速在不同 PCBA 設計間部署測試程式,大幅降低測試成本並縮短交期。

- 測試精度高

飛針系統採用高精度運動控制與感測技術,可精準觸及細間距測試點,確保穩定且可重複的量測結果。最小可測 0201 封裝,定位精度達 ±0.02 mm。

- 靈活性高

測試程式可於執行中靈活調整,快速適應不同產品設計與客戶特殊需求,例如:

1. 定義探針禁觸區或指定測試點

2. 動態新增或修改測試項目

3. 依產品特性客製測試策略

飛針測試定位為客製化 SMT 測試服務。將其納入 SMT 生產流程,JLCPCB 可有效管控 PCBA 焊接品質與基本電性可靠度,協助客戶及早發現潛在風險,提升產品整體穩定性。

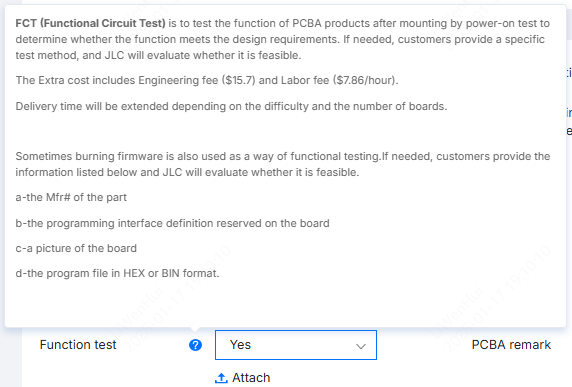

6. FCT(功能測試)

FCT(Functional Circuit Test)是 SMT 生產中驗證PCBA 實際功能性能是否符合設計要求的關鍵測試方法。

測試位置

FCT 通常於出貨前執行,作為 PCBA 交付前的最終功能驗證步驟,旨在產品送達客戶前攔截潛在功能異常,降低現場應用風險。

測試範圍

FCT 透過測試治具、專用夾具或專業測試設備對組裝完成的 PCBA 進行上電測試。

依據客戶功能需求,測試模擬實際工作環境,對 PCBA 施加相應輸入訊號與負載條件,並於各種工作狀態下擷取系統響應與關鍵電性參數,判斷板卡功能是否符合設計規格。

特殊測試說明:韌體燒錄

特定應用情境下,可將韌體燒錄納入功能測試流程。

透過監控燒錄過程的執行狀態與驗證關鍵檢查點,可在燒錄同時完成 PCBA 的基本功能驗證。

價值與意義

相較於 SPI、AOI、X-Ray 等專注於製程與焊接品質的檢測方法,FCT 強調實際工作條件下的功能驗證,為出貨前的關鍵品質確認環節。

即使外觀與焊接品質檢測通過,實際運作時仍可能因元件缺陷、參數偏移或韌體問題導致功能異常。FCT 作為上游製程與焊接品質控制的最終補強,可在出貨前對這些潛在風險進行功能級驗證,特別適用於對功能穩定性與可靠度要求高的產品。

FCT 為客製化 SMT 服務選項,客戶可於下單時依需求選用。導入出貨前功能驗證,JLCPCB 可進一步確認 PCBA 實際運作狀態,有效攔截潛在功能失效,提升交付一致性與可靠度,為客戶後續調試與應用奠定更穩固基礎。

檢測系統與品質保證總覽

透過SPI、AOI、X-Ray 檢測、飛針測試與 FCT 的組合應用,JLCPCB 建立了涵蓋 SMT 生產全生命週期的製程監控、焊接驗證與功能確認全面品質控制體系。

各檢測與測試環節定位明確、相互協同,有效在不同製造階段攔截潛在風險,確保 PCBA 焊接品質與交付穩定性持續符合客戶要求。

如需了解支援的個人化服務與可選項目,請參閱官方說明中心文件:https://jlcpcb.com/help/article/jlcpcb-supported-personalized-services