Bases du Cuivrage de PCB (Copper Pour)

7 min

Qu’est-ce que le Copper Pour en conception de PCB ?

Le copper pour désigne la technique consistant à remplir les zones inutilisées des couches de cuivre d’un PCB avec des plans de cuivre solides. Ces plans sont connectés aux réseaux d’alimentation ou de masse, créant un chemin conducteur continu. Le copper pour est généralement utilisé pour les plans de masse et d’alimentation, mais peut également être appliqué aux couches de signal dans certains cas.

Objectifs du Copper Pour :

- Plan de masse : Le copper pour peut créer un plan de masse solide, offrant un chemin de retour à faible impédance pour les signaux et réduisant les interférences électromagnétiques (EMI).

- Plan d’alimentation : Il peut servir de plan d’alimentation pour distribuer la puissance uniformément sur le PCB, minimisant les chutes de tension et améliorant la stabilité de l’alimentation.

- Dissipation thermique : Le copper pour agit comme un dissipateur thermique, répartissant et évacuant la chaleur générée par les composants puissants, évitant la surchauffe et garantissant la fiabilité du PCB.

Avantages du Copper Pour :

- Intégrité du signal améliorée : En réduisant les boucles de masse, le bruit et les interférences, le copper pour aide à maintenir l’intégrité des signaux et à minimiser leur dégradation.

- Gestion thermique optimisée : Il améliore la dissipation de la chaleur, évitant les points chauds et maintenant des températures de fonctionnement optimales pour les composants.

- Économie de cuivre : Une utilisation efficace du copper pour peut réduire le besoin de pistes supplémentaires et augmenter l’efficacité de l’utilisation du cuivre, entraînant des économies de coûts.

Mise en œuvre du Copper Pour

Le copper pour consiste à remplir les espaces inutilisés d’un PCB avec du cuivre en plan. Il s’agit d’un élément essentiel de la conception de PCB, et tous les principaux logiciels de conception de PCB permettent de les placer automatiquement. Le copper pour contribue à améliorer la compatibilité électromagnétique (EMC) en réduisant l’impédance de masse, augmenter l’efficacité énergétique en réduisant les chutes de tension et réduire les interférences électromagnétiques (EMI) en diminuant la surface des boucles de courant.

Utiliser des pastilles à isolation thermique (Thermal Relief Pads) dans le Copper Pour

Le cuivre étant très conducteur thermiquement (environ 380 W/(m·K)), si une pastille est complètement connectée sur tous ses côtés au plan de cuivre adjacent, la chaleur se dissipe très rapidement lors de la soudure, ce qui peut provoquer des problèmes de soudage. Les pastilles à isolation thermique sont utilisées pour limiter cette dissipation thermique et faciliter le processus de soudage.

Copper Pour Plein vs. Cuivré en Treillis (Hatched)

Dans les circuits haute fréquence, la capacité distribuée des pistes d’un PCB devient importante. Si la longueur d’une piste dépasse 1/20 de la longueur d’onde du bruit, la piste peut agir comme une antenne et émettre ce bruit. Tout copper pour mal relié à la masse peut amplifier cette propagation. Pour les circuits haute fréquence, les connexions à la masse doivent non seulement être continues électriquement, mais également espacées de moins de λ/20. Les vias sur les pistes aident à assurer un bon contact avec le plan de masse des PCB multicouches. Des plans de cuivre bien conçus augmentent la capacité de courant et réduisent les EMI.

Il existe généralement deux types de copper pour : plein et en treillis. Les copper pour pleins augmentent à la fois la capacité de courant et offrent un blindage, mais peuvent provoquer un gauchissement et un détachement du cuivre lors du passage en soudure par vague. Cela peut être atténué en concevant des fentes ou des ouvertures dans les copper pour pleins. En revanche, les copper pour en treillis sont principalement utilisés pour le blindage et n’ont pas une grande capacité de transport de courant. Les copper pour en treillis peuvent être bénéfiques pour la dissipation thermique en raison de leur surface en cuivre réduite. Cependant, un inconvénient des copper pour en treillis est que les « segments » de cuivre dont ils sont constitués peuvent augmenter les EMI : lorsque la longueur de ces segments est similaire à la longueur électrique de la fréquence de fonctionnement du circuit, le pour peut agir comme de multiples antennes transmettant des signaux parasites, ce qui peut empêcher le circuit de fonctionner correctement. Il est préférable de choisir le type de copper pour en fonction du circuit sur le PCB : utiliser les copper pour en treillis pour les circuits haute fréquence nécessitant un contrôle des EMI, et les copper pour pleins pour les circuits basse fréquence ou à fort courant.

Avec les conceptions de PCB modernes nécessitant plus de précision et de qualité, tous les principaux fabricants de PCB ont abandonné le procédé économique à film humide et ont adopté le procédé supérieur à film sec. Les copper pour en treillis peuvent provoquer des fissures dans le film lors de l’utilisation du film sec, il est donc recommandé d’utiliser des copper pour pleins plutôt que des copper pour en treillis lorsque cela est possible.

Remplissage en cuivre sur les couches internes

Couverture en cuivre : il s’agit de la surface de cuivre restant sur une couche interne après le gravage, par rapport à la surface totale du PCB.

Stratification (Laminating): Le prepreg est découpé à la taille appropriée, puis placé entre les noyaux des couches internes ou entre un noyau et une feuille de cuivre. L’empilement des couches (laminat) est ensuite chauffé et soumis à pression pour faire fondre la résine contenue dans les couches de prepreg. La résine s’écoule pour remplir les zones sans cuivre des couches adjacentes et, une fois refroidie, lie les différentes couches entre elles.

Problème de conception : Une faible couverture en cuivre signifie que la résine du prepreg doit s’étendre davantage pour remplir l’espace laissé par le cuivre manquant. Les conséquences incluent un PCB plus fin que prévu, des pliures ou rides dans les couches de cuivre, des poches ou vides dans la résine, et une séparation possible des couches due à un manque de résine.

Suggestion de conception : Placez du copper pour dans les zones vides du PCB lorsque cela est possible. Maintenez au moins 0,5 mm de distance par rapport aux pistes de signaux haute vitesse.

Calcul du laminé total et de l’épaisseur du PCB

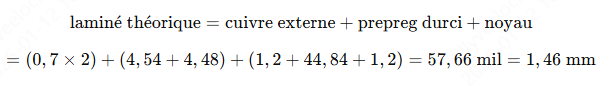

Épaisseur théorique du laminé :

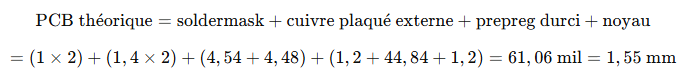

Épaisseur théorique du PCB :

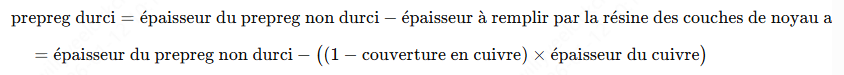

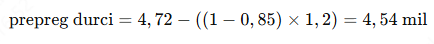

Épaisseur du prepreg durci :

Un exemple d’empilement (stack-up) est décrit dans le tableau ci-dessous.

Exemple pour les couches 1 et 2 :

- Épaisseur du prepreg non durci : 4,72 mil

- Couverture en cuivre de la couche 2 : 85 %

- Poids du cuivre interne : 1 oz

Épaisseur du prepreg durci :

Bien que l’épaisseur nominale du cuivre de 1 oz soit 35 μm, en raison des pertes lors du pré-traitement et du brunissage, l’épaisseur réelle est 30 μm (1,2 mil).

Ajout de Copper Pour aux panneaux par JLCPCB

JLCPCB ajoute du copper pour aux panneaux sur les couches internes et externes pour éviter les défauts causés par de grandes zones vides, tels qu’une épaisseur de PCB réduite ou un placage inégal. Le copper pour sera uniquement ajouté aux bandes de manutention, ponts et autres zones situées en dehors des unités de PCB. Aucun cuivre ne sera ajouté à l’intérieur des PCB utiles. Des dégagements seront prévus autour des fiducials, trous mécaniques, perforations (mouse bites) et V-cuts.

Articles les plus lus

Continuez à apprendre

Le rôle des cartes PCB à 2 couches dans l'électronique moderne

Introduction La carte PCB à 2 couches est devenue un élément fondamental d'une large gamme de produits dans le monde en évolution de l'électronique, allant des appareils grand public aux machines industrielles. Une carte PCB à 2 couches, également appelée PCB double face, permet aux concepteurs de circuits de concentrer davantage de fonctionnalités dans un petit espace, en utilisant les deux faces de la carte. Cette amélioration du design joue un rôle essentiel dans l'atteinte de circuits haute perfor......

PCB en Cuivre Épais : Aperçu de Leurs Avantages et Applications

Les cartes de circuits imprimés (PCB) sont l'épine dorsale de l'électronique moderne, fournissant une plateforme pour la connexion des composants électroniques et la transmission des signaux électriques. Avec la demande croissante de dispositifs électroniques haute performance et fiables, les fabricants cherchent constamment à améliorer les performances et la durabilité des PCB. Les PCB en cuivre épais sont un type spécial de PCB qui offre plusieurs avantages par rapport aux PCB standard. Ces cartes s......

Comprendre les matériaux utilisés dans les PCB : Sélection, types et importance

Les cartes de circuits imprimés (PCB) sont un élément essentiel de l'électronique moderne. Elles connectent et soutiennent les composants électroniques, offrant une plateforme stable pour le transfert des signaux électriques et de l'énergie. Une carte de circuit imprimé typique est composée de plusieurs couches de matériaux qui sont stratifiées ensemble pour former une unité unique. Les PCB sont utilisés dans tout, des appareils électroniques grand public aux applications automobiles et aérospatiales,......

Naviguer dans l'Épaisseur Standard des PCB : Un Guide étape par étape pour Choisir l'Épaisseur Idéale pour Votre Prototype PCB

L'épaisseur d'une carte de circuits imprimés (PCB) peut sembler un détail mineur, mais elle joue un rôle crucial dans la performance et la fiabilité de vos appareils électroniques. L'épaisseur standard des PCB est devenue une norme de l'industrie, offrant une gamme d'avantages qui affectent la stabilité mécanique, la performance électrique, la gestion thermique et la compatibilité des composants. Dans cet article, nous allons examiner de près pourquoi l'épaisseur de votre PCB est importante et vous fo......

Les Bases du PCB 1 : Introduction aux Cartes de Circuits Imprimés (PCB)

Bienvenue dans le premier volet de notre série "Les bases du PCB", où nous commençons notre voyage pour explorer les aspects fondamentaux des cartes de circuits imprimés (PCB) et leur rôle crucial dans le monde de l'électronique moderne. Dans cet article, nous plongerons dans l'importance des PCB, dévoilerons les composants et la structure complexes qui constituent un PCB, et présenterons le processus de conception et son impact profond sur la fabrication des PCB. Préparez-vous à plonger dans le cœur ......

Poids du cuivre et largeur des pistes : Trouver l'équilibre optimal

Dans la conception de cartes de circuits imprimés (PCB), il est essentiel de trouver l'équilibre optimal entre le poids du cuivre et la largeur des pistes. Le poids du cuivre et la largeur des pistes ont un impact direct sur la performance, la fiabilité et le coût de votre PCB. Que vous soyez un passionné d'électronique, un hobbyiste, un ingénieur, un étudiant ou un professionnel du domaine, comprendre cet équilibre est crucial pour une conception réussie de PCB. Pourquoi le poids du cuivre est import......