Guía de autoinspección SMT para casos de posventa

Última actualización el Jan 31, 2026

Estimado Cliente,

Antes de ponerse en contacto con nuestro equipo de soporte técnico, le recomendamos encarecidamente que dedique unos minutos para realizar una inspección preliminar rápida de la PCBA (placa ensamblada) afectada, siguiendo los pasos descritos a continuación.

Este proceso le ayudará a identificar y resolver problemas comunes de forma rápida y mejorará significativamente la eficiencia del soporte técnico posterior.

⚠ Importante: Asegúrese de que la placa esté completamente desconectada de la alimentación antes de realizar cualquier inspección.

Paso 1: Inspección visual

Este es el control más directo y fundamental, destinado a identificar problemas físicos o estéticos evidentes.

1. Estado general

Revise si la superficie de la PCBA está limpia y libre de contaminación visible, como manchas, marcas de humedad, moho o objetos extraños (por ejemplo, bolas de soldadura, residuos metálicos).

Utilizamos pasta de soldadura sin limpieza, diseñada para minimizar los residuos post-soldadura y que generalmente no requiere limpieza después del reflujo. Por lo tanto, en circunstancias normales, las placas ensambladas no se limpian por defecto y puede que quede un residuo menor de flux.

2. Integridad de la placa

- Inspeccione la PCB en busca de grietas, fracturas, deformaciones o rasguños severos.

- Revise los bordes de la placa para detectar rebabas, astilladuras o daños mecánicos.

3. Pistas y características de cobre

- Observe si algún trazo muestra señales de levantamiento, deslaminación o ampollas.

- Revise los trazos y pads críticos en busca de corrosión u oxidación, que pueden aparecer como una decoloración anormal.

4. Serigrafía e Identificación

- Verifique que el número de parte de la placa y el número de orden en la etiqueta del embalaje sean claros y legibles.

- Confirme que las marcas coincidan con el modelo y la orden que realizó.

Paso 2: Inspección de defectos de soldadura

Los problemas relacionados con la soldadura son una causa principal de contactos eléctricos deficientes o cortocircuitos. Inspeccione cuidadosamente.

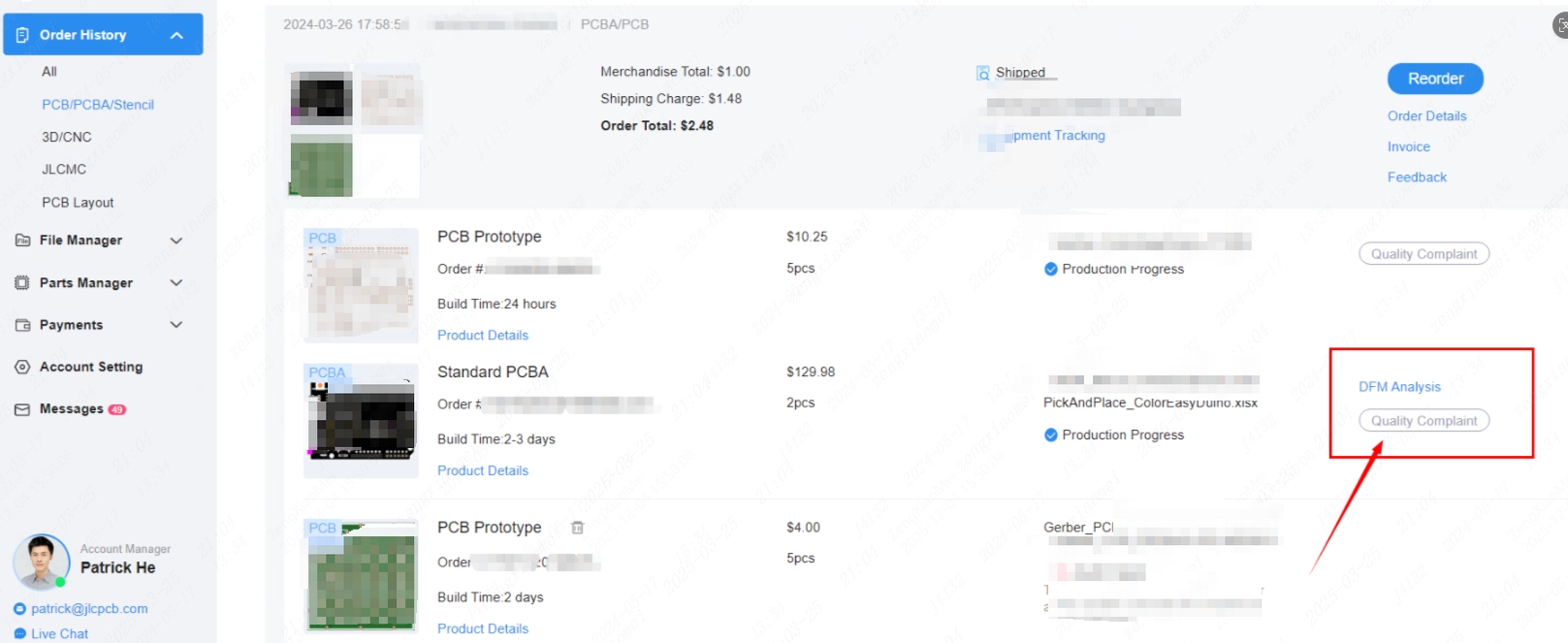

1. Puente de soldadura / cortocircuitos

Concéntrese en los componentes de paso fino (como los paquetes QFP o SOP) y revise si la soldadura ha formado puentes entre pines adyacentes, creando conexiones no deseadas.

Nota:

Revise si las dimensiones de los pads en su diseño son demasiado grandes o excesivamente alargadas.

Para componentes de paso fino, los pads grandes reducen la distancia efectiva de aislamiento entre los pads, aumentando significativamente el riesgo de puente de soldadura.

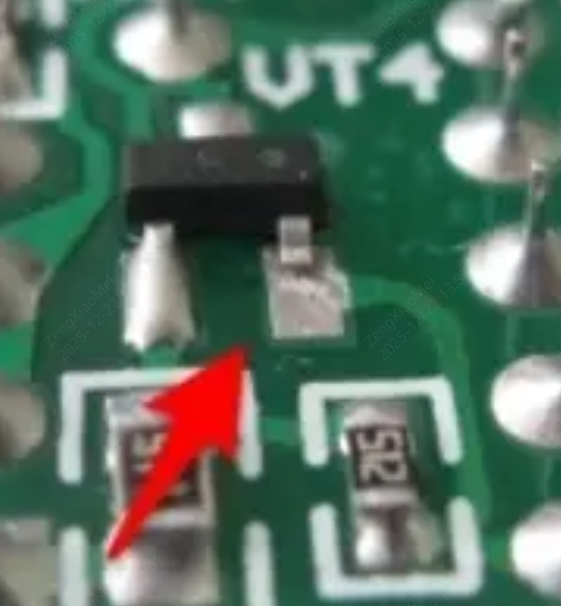

2. Soldadura fría / Juntas de soldadura falsas

- Revise si hay soldadura insuficiente entre las terminales de los componentes y los pads, o si las juntas de soldadura tienen forma esférica y no están bien mojadas.

- Toque suavemente los componentes más grandes (como capacitores electrolíticos o conectores) para verificar si están sueltos (no aplique fuerza excesiva).

Nota:

Verifique que el tamaño y la geometría de los pads coincidan con las terminales del componente.

La falta de coincidencia entre las terminales de los componentes y los pads de la PCB puede resultar en un área de soldadura insuficiente o una distribución de estrés desigual, lo que lleva a juntas de soldadura frías o falsas.

3. Soldadura insuficiente / Juntas abiertas

- Revise si hay juntas de soldadura donde no hay soldadura, dejando las terminales de los componentes flotando eléctricamente.

- Los pads demasiado pequeños, especialmente para componentes grandes o pesados, pueden no proporcionar suficiente volumen de soldadura para la resistencia mecánica y la conectividad eléctrica.

Nota:

Compruebe si el diseño de sus pads incluye vías dentro de los pads (via-in-pad).

Las vías en los pads pueden hacer que la soldadura se absorba en los agujeros durante el reflujo, resultando en soldadura insuficiente.

Además, los pads de tamaño reducido, particularmente para componentes grandes o pesados, pueden no proporcionar suficiente volumen de soldadura.

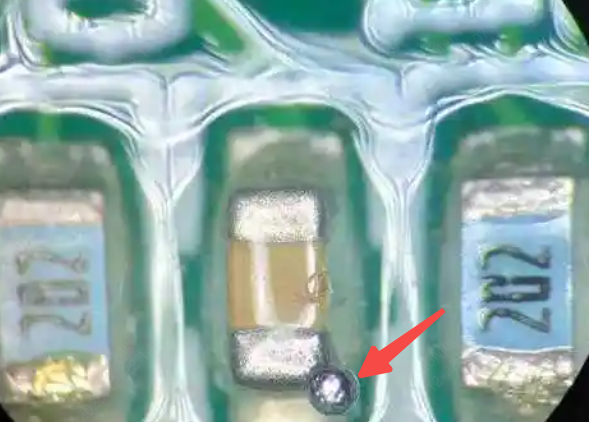

4. Exceso de soldadura / Bolas de soldadura

Observe si se ha formado soldadura excesiva en forma de grandes cúpulas de soldadura, o si hay bolas de soldadura sueltas en la placa, lo que podría causar cortocircuitos.

Nota:

Verifique si el espacio entre los cuerpos de los componentes y los pads es demasiado pequeño, lo que podría restringir la salida del flujo y causar la extrusión de pasta de soldadura o el puente de soldadura. También revise las estructuras via-in-pad que no han sido correctamente llenadas o cubiertas.

Las vías no llenas pueden atraer soldadura hacia los agujeros durante el reflujo, resultando en una soldadura insuficiente en los pads, además de generar bolas de soldadura o huecos.

5. Pads levantados o desprendidos

Inspeccione si algún pad de la PCB se ha levantado o desprendido de la lámina, lo que puede ocurrir durante la soldadura o las operaciones de rework (retrabajo).

Paso 3: Inspección de componentes

Compruebe si los componentes mismos han sido instalados incorrectamente o están físicamente dañados.

1. Componentes incorrectos o faltantes

Compare los componentes ensamblados con el BOM o las imágenes de referencia/muestra para verificar que los números de parte, especificaciones y valores sean correctos, y confirme que no falte ningún componente.

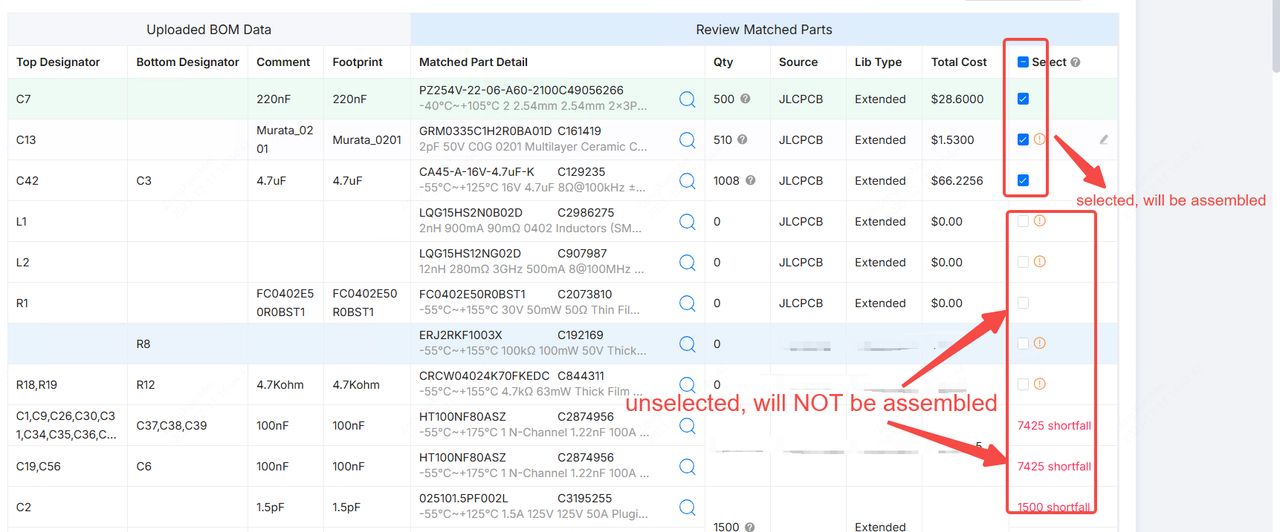

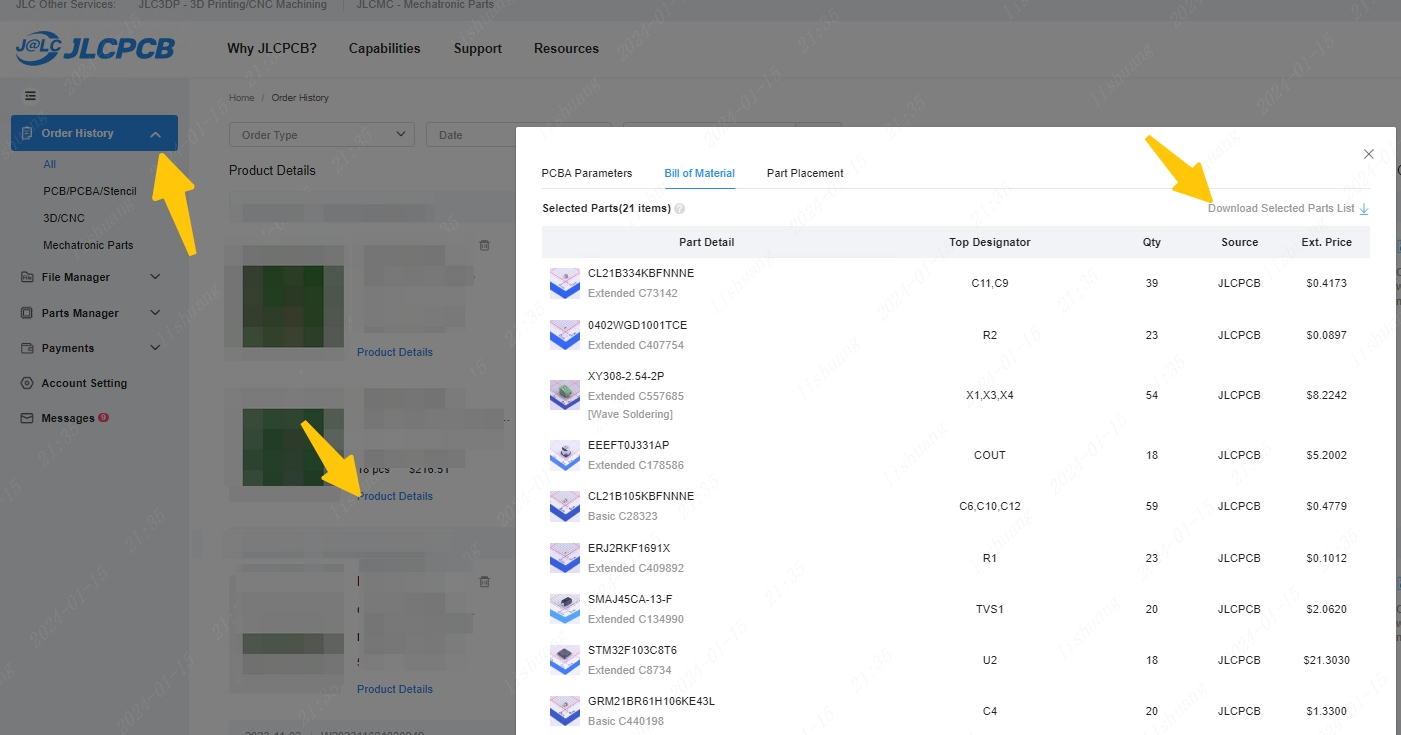

Revise la Lista de Componentes Seleccionados en su pedido. JLCPCB solo ensambla los componentes explícitamente seleccionados en la orden. Los componentes no seleccionados no serán ensamblados.

Cómo verificar:

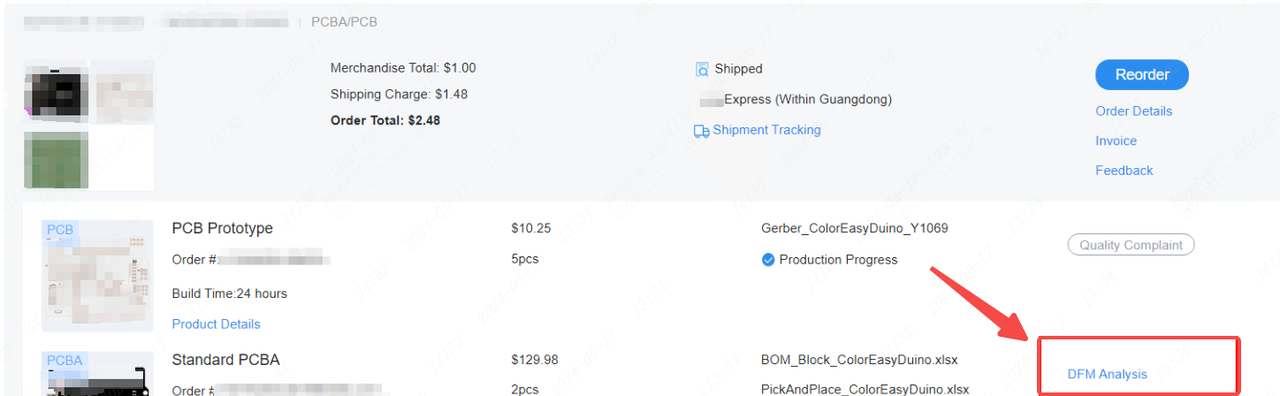

Vaya a Historial de pedidos → localice el pedido → haga clic en Detalles del producto → revise el listado de materiales (BOM) o descargue la Lista de Componentes Seleccionados.

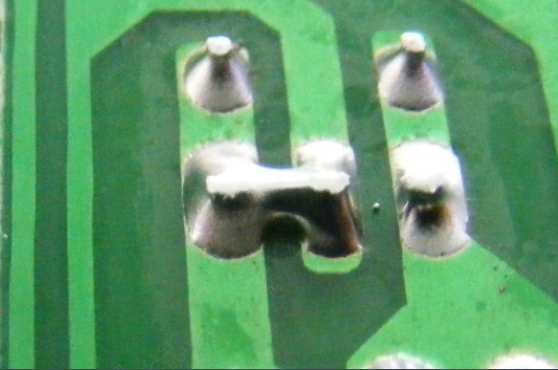

2. Polaridad y orientación

- Consulte los archivos DFM en su pedido para verificar la orientación de los componentes polarizados, como capacitores electrolíticos, diodos, LEDs, zócalos IC y ICs.

- Los indicadores de polaridad en la PCB (por ejemplo, símbolo "+" o esquina biselada) deben ser consistentes con las marcas en los componentes.

Para métodos comunes de identificación de polaridad y orientación, consulte la Guía de Identificación de Polaridad / Orientación de Componentes.

3. Daño de componentes

Inspeccione los componentes en busca de signos visibles de daño:

- Capacitores: Revise si hay abultamiento o agrietamiento en la parte superior y fugas en la parte inferior.

- Resistencias / Inductores: Revise si hay grietas, decoloración o marcas de quemado.

- ICs: Revise si hay grietas superficiales, daños físicos, agujeros por quemaduras y revise las terminales para ver si están oxidadas o dobladas.

- Osciladores de cristal: Revise si hay grietas o roturas.

Si no se encuentran anomalías durante estas inspecciones, pero persisten problemas funcionales a nivel de componente, recomendamos presentar un Formulario de Reclamación Postventa de Componentes PCBA.

Tenga en cuenta que el análisis de fallos (FA) puede ser complejo y depender en gran medida del diseño. Si bien nuestro equipo técnico hará todo lo posible por asistir en la verificación, es posible que no estemos completamente familiarizados con todos los diseños de circuitos y escenarios de aplicación. Por lo tanto, no podemos garantizar un análisis definitivo de la causa raíz en todos los casos.

Si se determina que el problema es un fallo funcional de un componente, se recomienda a los clientes proceder con el Formulario de Reclamación Postventa de Componentes PCBA.

Paso 4: Inspección de embalaje y transporte

Un embalaje o transporte inadecuado puede resultar en daños en la PCBA o rasguños en la superficie.

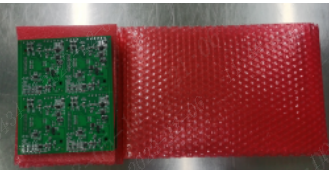

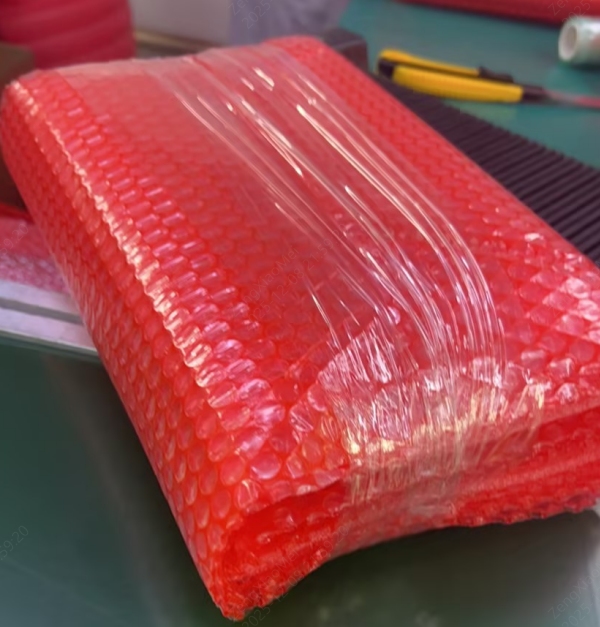

1. Protección con plástico de burbuja o bolsa ESD

Por defecto, los pedidos de PCBA se empaquetan utilizando plástico de burbuja. Si seleccionó embalaje en bolsa ESD para su pedido, por favor confirme que se utilizaron bolsas antiestáticas y que el plástico de burbuja proporcionó protección adecuada.

Embalaje con plástico de burbuja:

Embalaje con bolsa ESD:

2. Amortiguamiento y fijación

Revise si la caja de envío contiene materiales de amortiguamiento suficientes (como almohadillas de burbuja o espuma) y si la PCBA estaba fijada de manera segura dentro de la caja, sin movimientos excesivos.

(Se muestra una imagen de referencia con embalaje estilo palet.)

3. Signos de daño físico

Inspeccione las bolsas de embalaje y las cajas en busca de signos de compresión, perforación, desgarros o exposición a la humedad.

4. Condiciones de almacenaje

Si la PCBA fue almacenada antes de su uso, confirme que las condiciones de almacenamiento cumplieron con los requisitos: ambiente seco, temperatura ambiente y protección contra la luz directa.

La alta humedad puede causar absorción de humedad, lo que puede generar el "efecto palomitas" durante la soldadura o rework posterior.

Después de completar la inspección

1. Si se identifican problemas

Si ha identificado claramente el problema (por ejemplo, capacitores abultados, puente de soldadura) y tiene capacidad para realizar rework, puede intentar corregir el problema.

- Si no está seguro/a, por favor documente el problema y envíe una solicitud de postventa con descripciones detalladas, fotos y/o videos. Revisaremos el caso y discutiremos la compensación correspondiente.

2. Si no se encuentran problemas obvios

Por favor, prepare la siguiente información y envíe una solicitud de soporte postventa:

- Número de pedido PCBA: ______

- PCB(s) Afectados / Designador(es) de referencia y cantidad: ______

- Descripción detallada de los síntomas de falla: ______

- Pasos de autoinspección realizados y resultados: ______

- Capacidad para realizar Rework (Sí / No): ______

Evidencia visual requerida:

- Fotos de alta resolución de toda la PCBA (frontal y trasera)

- Fotos de cerca de la zona afectada

- Video mostrando el comportamiento anómalo o síntoma de fallo

Datos de medición:

Lecturas de voltaje y resistencia en puntos de prueba críticos