Problemas Comuns de Pós-Venda em PCBA e Perguntas Frequentes

Última atualização em Jan 27, 2026

I. Questões Relacionadas à Aparência

1. Por que há resíduo de fluxo na PCB?

Durante o processo de soldagem da PCBA, utilizamos fluxo sem limpeza de alta qualidade, padrão da indústria. Qualquer resíduo visível apresenta as seguintes características:

- Não corrosivo: Não causa corrosão ou danos aos circuitos ou componentes.

- Alta isolação elétrica: Não afeta o desempenho elétrico, nem causa vazamento ou curto-circuito.

- Quimicamente estável: Permanece estável em condições normais de operação e não impacta a confiabilidade a longo prazo do produto.

O que você pode observar é um filme fino, transparente ou amarelo-claro, levemente pegajoso, que é um resíduo normal e aceitável do fluxo sem limpeza. Essa condição está em conformidade com os padrões da indústria e é segura para uso.

2. Por que há pequenos arranhões na superfície da PCB, mesmo com os trilhos intactos?

1. Durante a fabricação e montagem da PCB, as placas passam por vários processos automatizados, incluindo transporte por esteiras, contato com fixadores, viradas e descarga. A fricção superficial leve entre a PCB e os fixadores de fabricação é inevitável e pode resultar em pequenos arranhões cosméticos no substrato. No entanto, todas as PCBs passam por teste elétrico 100% antes do envio, garantindo que a continuidade, resistência de isolação e outros parâmetros elétricos críticos atendam totalmente às especificações.

2. Durante o empacotamento e transporte, vibrações externas ou compressão podem causar pequeno movimento das placas dentro da embalagem, levando a abrasões superficiais leves.

3. Para minimizar o impacto cosmético durante o envio, recomendamos selecionar embalagem com bolha ou separadores para pedidos futuros.

3. Por que a PCB apresenta retoque de máscara de solda, resultando em leve inconsistência de cor?

Durante a fabricação da PCB ou montagem de componentes, partículas microscópicas de poeira, bolhas de ar ou pequenos arranhões podem ocasionalmente expor pequenas áreas de cobre na camada de máscara de solda. Se não tratadas, essas áreas expostas podem potencialmente oxidar ou afetar o desempenho de isolação em ambientes úmidos.

O retoque de máscara de solda é uma medida corretiva proativa e responsável implementada para eliminar tais riscos.

Este processo pode causar pequenas variações de cor na superfície da PCB, mas não afeta o desempenho elétrico ou a confiabilidade a longo prazo.

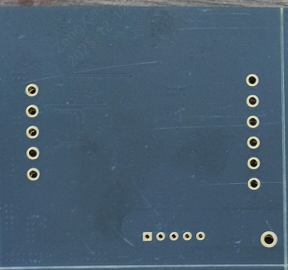

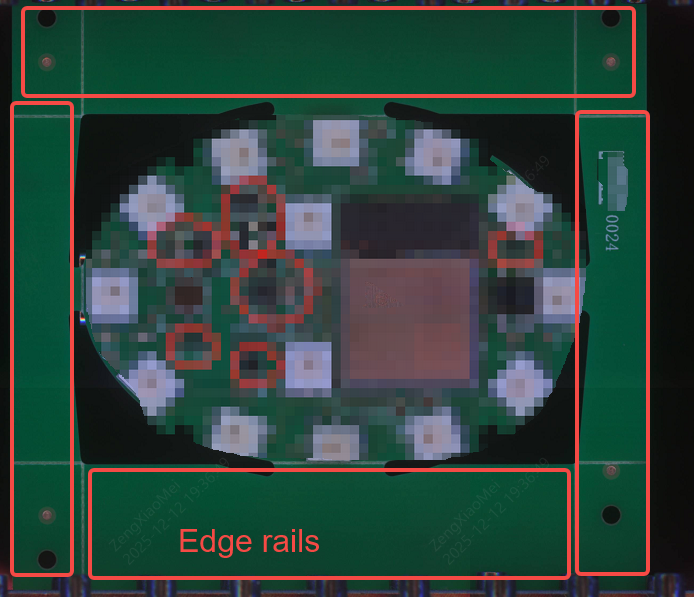

4. Por que há trilhos de processo (bordas de quebra) nas placas recebidas?

Para pedidos padrão de PCBA, adicionamos trilhos de processo de 5 mm em dois lados da PCB por padrão, para garantir fixação estável e transporte suave durante a montagem SMT.

- O tamanho mínimo exigido para pedidos padrão de PCBA é de 70 × 70 mm.

- Se o tamanho original da PCB for menor que isso, trilhos de processo são adicionados para atender aos requisitos do equipamento de montagem.

Após receber as placas, os trilhos de processo podem ser facilmente removidos. Basta aplicar pressão uniforme ao longo da linha de V-CUT para quebrá-los. Não são necessárias ferramentas especiais. Uma vez separados, você obterá a PCB com suas dimensões originais de projeto.

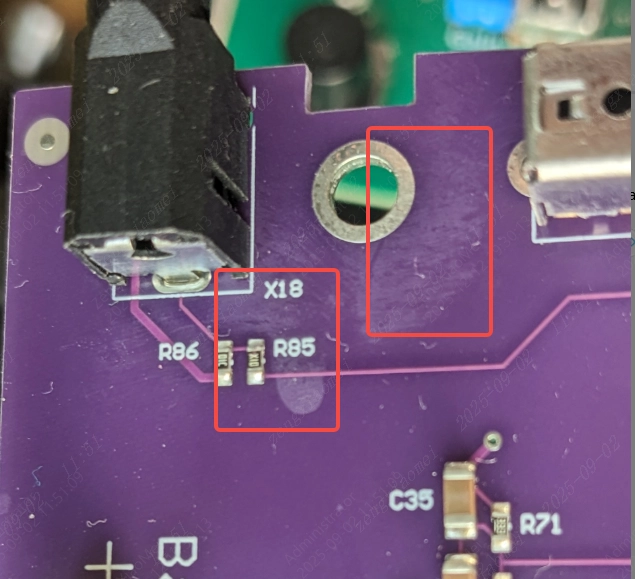

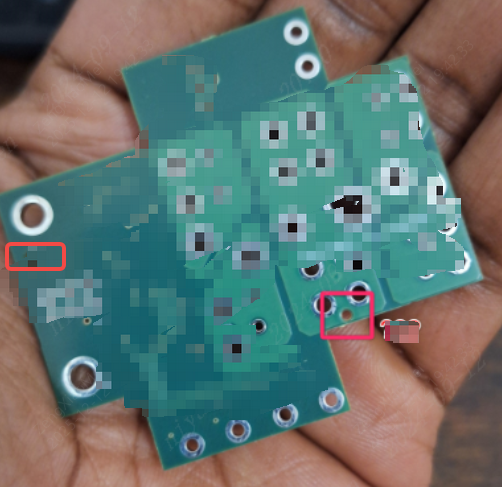

5. Por que há furos extras na PCB? Por que a JLCPCB adiciona furos sem autorização?

Para pedidos econômicos de PCBA, furos de referência / ferramentais são essenciais para o posicionamento preciso de componentes.

- Tipicamente, são adicionados dois a três furos ferramentais, localizados próximos aos cantos da PCB e espaçados o máximo possível para melhorar a precisão de posicionamento.

- Os furos ferramentais são furos não metalizados (NPTH) com diâmetro de 1,152 mm (45,4 mil) e folga de máscara de solda de 0,148 mm.

Esses furos ferramentais são aplicados apenas a pedidos de montagem de PCB. Fazemos todo o esforço para colocá-los em áreas vazias sem trilhos ou cobre. Se houver restrições de espaço, eles podem ser colocados dentro de áreas de cobre, garantindo que não haja impacto na funcionalidade do circuito.

II. Seleção de Componentes, Orientação e Problemas de Soldagem

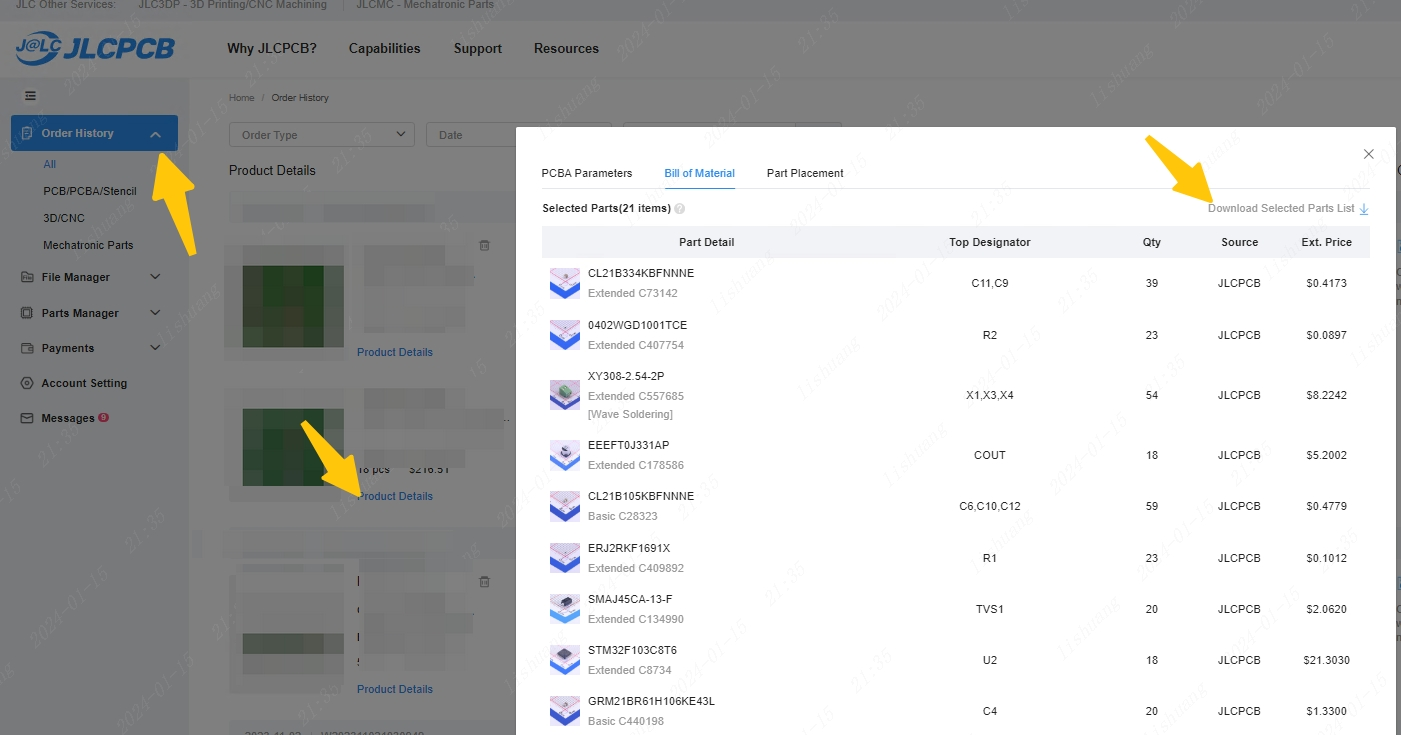

1. Por que alguns componentes estão faltando nas placas montadas?

Em circunstâncias normais, nossa linha de produção monta apenas os componentes explicitamente selecionados pelo cliente no momento do pedido. Componentes não selecionados não serão adquiridos ou montados nas PCBs.

Recomendamos que os clientes revisem cuidadosamente a Lista de Peças Selecionadas nos detalhes do pedido e verifiquem se todos os componentes listados na BOM estão incluídos e selecionados antes de enviar o pedido.

2. Por que os componentes montados diferem daqueles listados na BOM?

1. Por favor, verifique se os parâmetros especificados na BOM (como número da peça, valor, encapsulamento e especificações elétricas) correspondem exatamente aos componentes pretendidos.

2. Em geral, nosso sistema realiza o casamento de componentes com base no tipo de encapsulamento e descrição fornecidos na BOM. Se um número de peça JLCPCB for especificado na BOM, o sistema priorizará o casamento com componentes que possuem um “C-code”.

3. Se você acredita que ocorreu um erro de casamento em nível de sistema, forneça fotos de close-up claras dos componentes afetados, bem como fotos gerais da PCBA completa ao enviar uma solicitação de pós-venda.

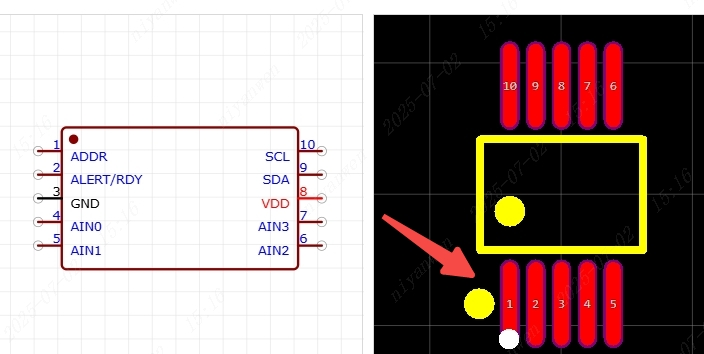

3. Por que a orientação do componente é diferente do esperado pelo cliente, mesmo correspondendo ao desenho DFM?

Para cada pedido de PCBA, o posicionamento dos componentes é finalizado antes da produção com base no arquivo CPL (Component Placement List) fornecido pelo cliente e nas marcações da silkscreen da PCB.

A silkscreen na PCB indica claramente a orientação dos componentes, geralmente marcando o Pino 1 com um ponto ou símbolo. Se você acredita que um componente foi posicionado incorretamente, verifique se os arquivos de produção (BOM, CPL, PCB) são consistentes com as marcações de orientação da silkscreen.

Convenções Comuns de Orientação da Silkscreen

1) Componentes IC / Chip

Para projetos de PCB SMT, é fortemente recomendado colocar um ponto de silkscreen próximo ao Pino 1 dos componentes IC.

Este método de marcação padrão ajuda a evitar atrasos na confirmação de engenharia e possíveis mal-entendidos durante a montagem.

Os clientes podem consultar as bibliotecas de footprint fornecidas pela equipe EasyEDA para práticas recomendadas.

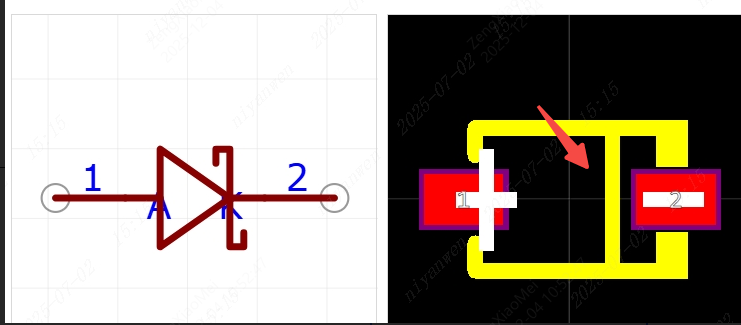

2) Diodos

Diodos geralmente são marcados com uma barra em um lado, que representa o cátodo (terminal negativo).

A prática padrão exige que esta marcação de barra seja claramente visível tanto no footprint do componente quanto na camada de silkscreen da PCB.

Os clientes podem consultar os footprints de diodo fornecidos pela EasyEDA para referência.

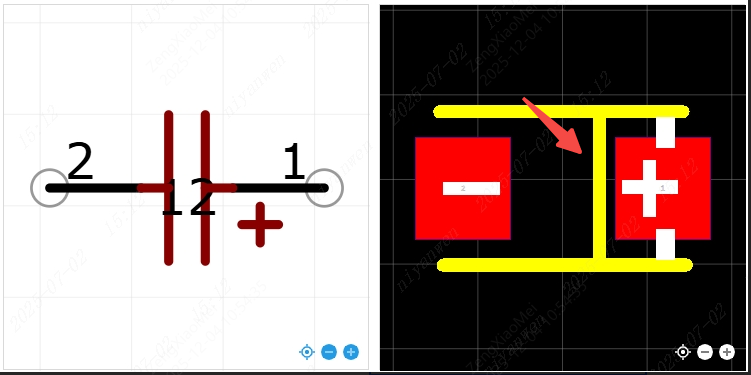

3) Capacitores de Tântalo

Capacitores de tântalo geralmente são marcados com uma barra indicando o ânodo (terminal positivo).

Esta marcação de polaridade deve ser mantida consistentemente tanto no footprint do componente quanto na camada de silkscreen da PCB.

Os clientes podem consultar os footprints de capacitor de tântalo fornecidos pela equipe EasyEDA para orientação correta de orientação.

III. Política de Compensação Pós-Venda

Para esclarecer responsabilidades e critérios de compensação para possíveis problemas relacionados a componentes ou montagem em pedidos de PCBA, aplica-se a seguinte política:

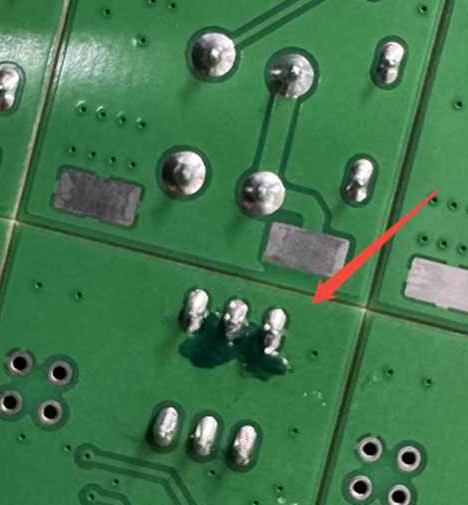

Se os produtos acabados apresentarem defeitos de soldagem (incluindo, entre outros, juntas frias, pontes de solda, solda insuficiente ou juntas ausentes), e tais defeitos forem verificados como atribuíveis ao nosso processo de fabricação, a compensação será calculada com base nas taxas reais de montagem (soldagem) pagas no pedido.

A compensação máxima por placa não excederá o preço unitário da placa correspondente.

Condições de Elegibilidade para Compensação

A compensação aplica-se apenas a defeitos causados durante nosso processo de fabricação, incluindo:

- Circuitos abertos

- Curto-circuitos

- Conexões de via intermitentes (vias parcialmente abertos)

- Vias não condutivos

Os seguintes casos estão excluídos da compensação:

- Defeitos causados por dados de engenharia incorretos ou incompletos fornecidos pelo cliente, incluindo circuitos abertos/curtos relacionados ao design

- Problemas relacionados ao contorno da placa, máscara de solda, silkscreen, tolerâncias ou outros arquivos de design de PCB

- Seleção incorreta de componentes, especificações incorretas ou parâmetros de peças incompatíveis fornecidos pelo cliente

- Falhas causadas por condições operacionais inadequadas ou ambientes externos de uso

Exclusões Relacionadas a Danos Cosméticos

Danos cosméticos, incluindo, entre outros, arranhões ou amassados superficiais, que não afetem a funcionalidade ou causem prejuízo substancial ao uso do produto, não são elegíveis para compensação.

Exclusões de Manuseio e Uso do Produto

A compensação também será anulada se o produto:

- Não puder ser testado devido a uso indevido (incluindo descarga eletrostática, ESD)

- Tiver sido danificado devido a negligência, acidentes ou modificação não autorizada

Os clientes são fortemente aconselhados a verificar os arquivos de design e BOMs antes da produção e a realizar inspeções e testes necessários após o recebimento para garantir que o produto atenda às expectativas.

IV. Casos Não Cobertos pelo Suporte Pós-Venda da JLCPCB

1. Componentes Fornecidos pelo Cliente

A JLCPCB assume responsabilidade apenas pelo processo de soldagem de componentes fornecidos pelo cliente.

Se os componentes apresentarem degradação de desempenho, parâmetros incorretos ou defeitos funcionais após a montagem, tais questões devem ser tratadas diretamente com o fornecedor original do componente.

A JLCPCB não fornece garantia ou suporte pós-venda para a qualidade intrínseca de componentes fornecidos pelo cliente.

2. Componentes Pré-Comprados ou Comprados por Procuração no Exterior

Para componentes pré-comprados ou comprados por procuração no exterior, a seleção e correspondência de componentes são realizadas pelo cliente.

A JLCPCB atua apenas como agente de compras em nome do cliente e não assume responsabilidade por erros de seleção de componentes.

- Se os componentes recebidos corresponderem às especificações do pedido, mas o cliente determinar posteriormente que os componentes errados foram selecionados, tais casos não são elegíveis para reclamações pós-venda.

- Se os componentes recebidos não corresponderem às especificações do pedido, forneça fotos claras dos componentes e fotos gerais da PCBA montada ao enviar uma solicitação pós-venda. Verificaremos e trataremos o caso conforme apropriado.

Ao utilizar canais de compras no exterior, os clientes são responsáveis por selecionar fornecedores qualificados e confirmar os números de peça corretos. A JLCPCB não assume responsabilidade por erros de seleção de componentes nesses casos.

3. Danos Causados Durante Teste ou Uso

Se, durante teste ou uso após a entrega, componentes ou PCBs forem danificados devido a causas não relacionadas à qualidade (incluindo, entre outros, operação inadequada, cabeamento incorreto, condições anormais de alimentação, etc.), as perdas resultantes serão de responsabilidade do cliente.

Tais casos não são elegíveis para reclamações pós-venda ou compensação de qualidade.

4. Problemas Relacionados ao Design

Antes de enviar uma reclamação pós-venda, solicitamos que os clientes revisem o design da PCB e a seleção de componentes.

Se curto-circuitos na PCB ou falhas funcionais forem causados por problemas de design do cliente, tais casos não são elegíveis para suporte pós-venda.

Os clientes são geralmente aconselhados a revisar os seguintes itens:

- ✔ Design do esquemático (particularmente conexões de pinos QFN)

- ✔ Seleção de componentes (verificar contra a BOM no histórico de pedidos)

- ✔ Arquivos de fabricação da PCB (acessíveis via histórico de pedidos)

- ✔ Relatórios de análise DFM para SMT (disponíveis no histórico de pedidos)

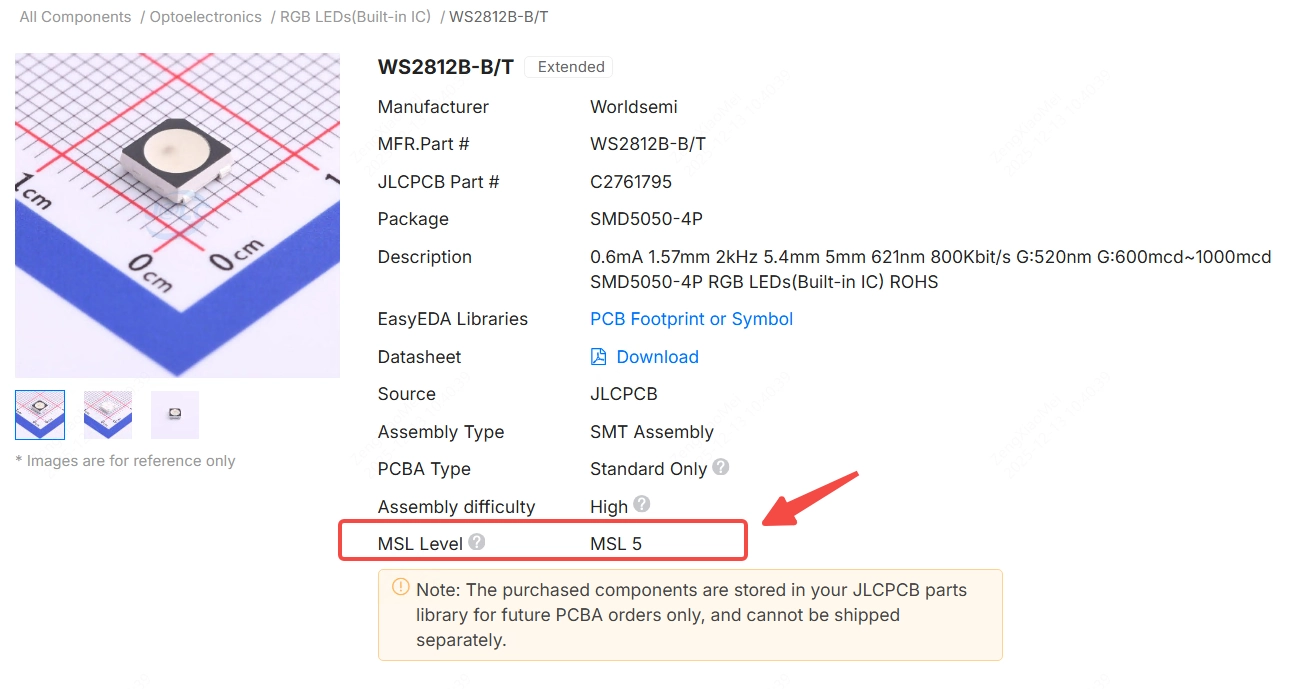

5. Montagem de LED e Considerações de Sensibilidade à Umidade

Ao montar placas contendo grande número de componentes LED, e onde o Nível de Sensibilidade à Umidade (MSL) é ≥ MSL 3, recomendamos fortemente selecionar o serviço de aquecimento antes da montagem.

A maioria dos LEDs são dispositivos sensíveis à umidade (MSDs). A falha em realizar aquecimento adequado antes da montagem pode afetar negativamente o desempenho e a confiabilidade a longo prazo.

Além disso, recomendamos fortemente realizar teste funcional abrangente antes do envio para garantir que todos os LEDs acendam e emitam luz corretamente. Esta etapa ajuda a identificar problemas potenciais precocemente e evita falhas durante o uso subsequente.

Se problemas surgirem devido à omissão do aquecimento de LED ou envio sem teste adequado, tais casos não são elegíveis para reclamações pós-venda ou compensação.