JLCPCBのSMT実装サービスでは、どのような検査能力が提供されていますか?

最終更新日: Jan 29, 2026

SMT実装において、検査能力ははんだ付け品質の安定性およびPCBA製品の長期信頼性を左右する、極めて重要な要素です。

量産時における一貫性と工程管理性を確保するため、JLCPCBではSMT製造プロセス全体を通じて、多角的なはんだ付け品質検査および試験体制を構築しています。

これらの検査体制により、はんだペースト印刷、部品実装、はんだ付け結果を工程全体でモニタリングし、潜在的なはんだ付けリスクを早期に特定・制御することで、最終製品が常に工程基準およびお客様要件を満たすことを保証しています。

以下は、JLCPCBのSMT実装工程において採用されている主なはんだ付け品質検査方法です。

1. SPI(Solder Paste Inspection:はんだペースト検査)

SPI(はんだペースト検査)は、SMT製造においてはんだペースト印刷品質を管理するための中核的な検査システムです。

JLCPCBでは3D SPI装置を導入し、印刷後のはんだペースト状態を高精度に解析することで、後工程である部品実装およびリフロー工程の信頼性を確保しています。

検査工程位置

SPI検査は、はんだペースト印刷後・部品実装前に実施され、SMT工程におけるフロントエンド品質管理として機能します。

この段階で検査を行うことで、はんだ付け前に不良要因を検出し、後工程への不良流出を防止します。

検査範囲

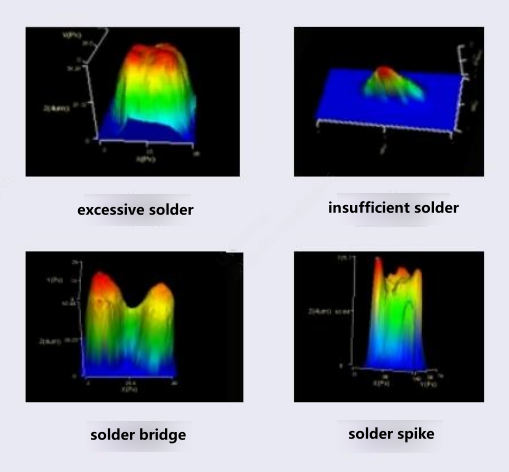

3D SPIにより、以下のようなはんだペーストの幾何学的特性を包括的に検査します。

- はんだペースト量

- はんだペースト面積

- はんだペースト高さ

- X/Y位置ズレ

- ペースト形状およびエッジ崩れ

- ブリッジ、印刷不足、過多、はんだ突起などの印刷不良

※SPIは、はんだペーストの外観・形状特性に焦点を当てた検査であり、フラックス活性や酸化状態、ぬれ性などの化学的特性は評価対象外です。

価値と意義

SMT実生産において、はんだ付け不良の多くははんだペースト印刷工程に起因します。

印刷工程ははんだ量・位置・形状を決定づけ、実装精度やリフロー結果に直接影響します。

SPIを部品実装・リフロー前に実施することで、印刷不足・過多・位置ズレ・ブリッジなどのリスクを事前に検出可能です。

これらの不良は後工程で修正できないため、早期検出はリワークコスト削減および量産不良防止に直結します。

そのため、JLCPCBでは印刷直後にSPI検査を組み込み、不良の発生源対策として全体歩留まりの向上を図っています。

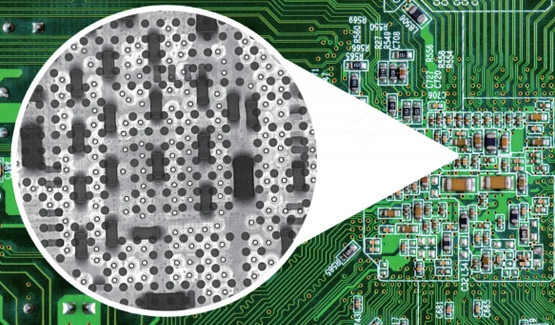

2. AOI(Automated Optical Inspection:自動外観検査)

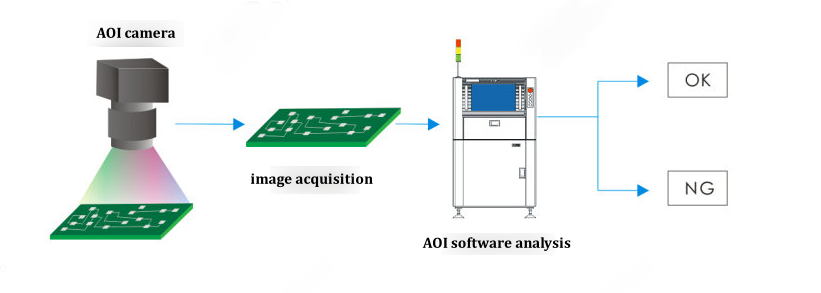

AOIは、SMT業界で最も広く使用されている成熟した検査手法の一つで、部品実装精度およびはんだ付け外観品質を検査します。

JLCPCBではSMT生産全体にAOIを配置し、実装・はんだ付け結果を体系的に検査することで、PCBA品質を管理しています。

検査工程位置

AOIは通常、SMT実装後およびスルーホール実装後に実施されます。

重要工程にAOIを配置することで、不良基板を早期に隔離し、後工程への影響を防止します。

検査範囲

高解像度カメラによりPCB表面を撮像し、基準データと比較して以下を検査します。

- 部品未実装、誤実装、逆実装

- 部品のズレ、傾き、立ち上がり(トゥームストーン)

- はんだ不足、過多、ブリッジなどの外観不良

AOIはPCB全体を高カバー率で検査でき、目視では見落としやすい微細不良の検出に有効です。

価値と意義

AOIは以下の特長を持ち、中〜大量生産に適しています。

- 検査基準が均一で、作業者依存や疲労の影響がない

- 高速検査により連続生産に対応可能

- 検査結果のトレーサビリティ確保が可能

JLCPCBはAOIにより、外観・実装不良を工程内で確実に捕捉し、再作業率や顧客側不具合の低減を実現しています。

3. 目視検査(Visual Inspection)

目視検査は、熟練検査員が直接観察によりPCBAの外観やはんだ状態を確認する基本的な品質管理手法です。

検査工程位置

SMT実装後およびスルーホール実装後に実施され、自動検査の補完として機能します。

検査範囲

以下のようなケースで特に有効です。

- 自動検査が困難な特殊形状・複雑構造

- 明らかな外観異常の迅速確認

- 極性やはんだ外観の最終確認

- 顧客指定の重要箇所や外観要件

価値と意義

目視検査は低数量生産や複雑構造製品に適していますが、

検査の一貫性や微細不良検出能力ではAOIに代替できません。

そのためJLCPCBでは、**「自動検査+目視確認」**の組み合わせにより、誤検出・見逃しを抑制し、検査網羅性を高めています。

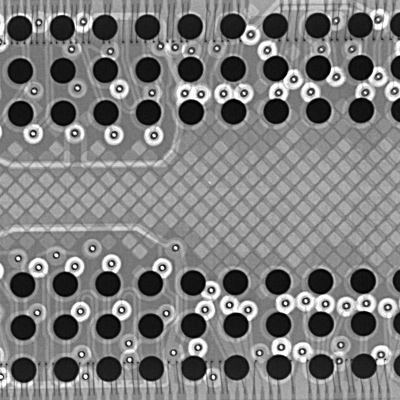

4. X線検査(X-Ray Inspection)

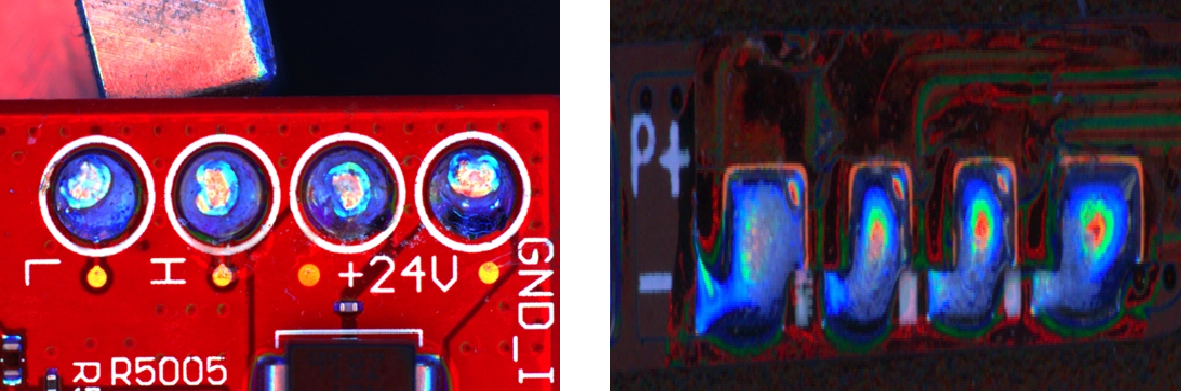

X線検査は、内部はんだ接合品質を評価するための重要な非破壊検査手法です。

検査工程位置

SMT実装後に実施され、完成PCBAの内部接合状態を確認します。

検査範囲

X線透過により以下を評価します。

- はんだ接合の完全性

- ボイド(空隙)

- ボールブリッジや位置ズレ

- コールドジョイント、濡れ不良、疑似はんだ

価値と意義

BGA、QFN、LGAなどの底面接合部品は外観検査やAOIでは評価困難です。

X線検査はこれら不可視部の品質を評価でき、産業機器・医療機器・通信分野など、高信頼性が求められる製品に不可欠です。

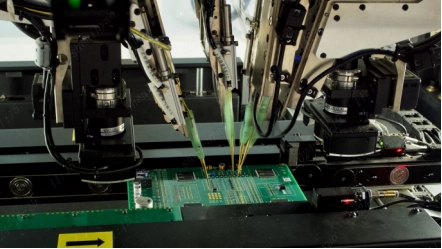

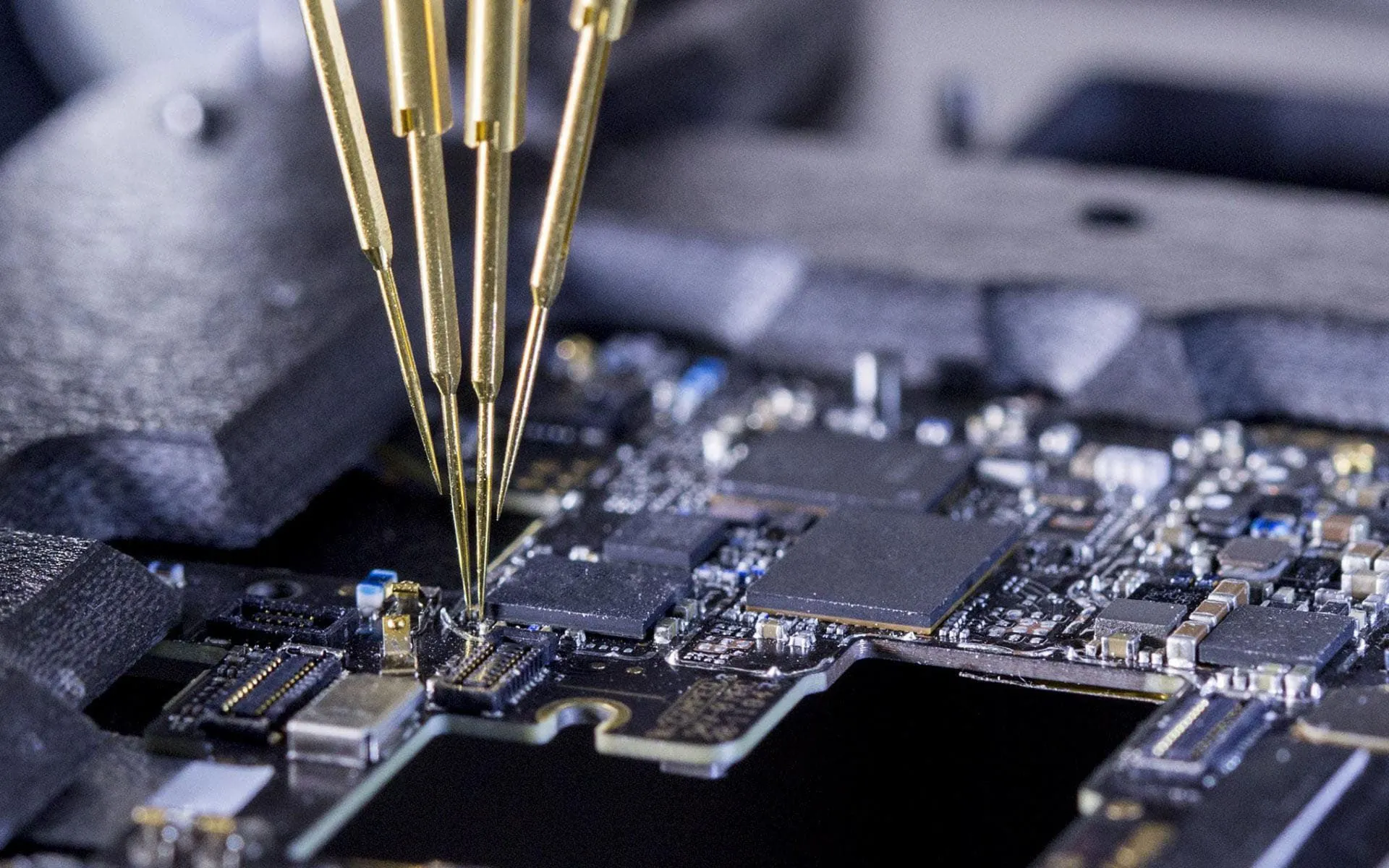

5. フライングプローブテスト(Flying Probe Test)

フライングプローブテストは、治具不要の電気検査手法で、プロトタイプや少量生産に適しています。

実施工程

SMT実装後、スルーホール前に実施されます。

検査内容

- 部品定数確認

- オープン/ショート検出

- 極性・電気特性確認

価値と意義

- 治具不要で低コスト

- ±0.02mmの高精度

- 高い柔軟性とカスタマイズ性

JLCPCBではカスタムSMT検査サービスとして提供しています。

6. FCT(Functional Circuit Test:機能検査)

FCTは、PCBAが設計通りに動作するかを確認する最終検査です。

実施工程

出荷前の最終検証工程として実施されます。

検査内容

実動作条件を模擬し、入力信号・負荷条件下での動作や電気特性を評価します。

特記事項:ファームウェア書き込み

一部ケースでは、書き込み工程と同時に基本機能検証を実施可能です。

価値と意義

外観・はんだ品質が問題なくても、実動作で不具合が発生する場合があります。

FCTはそれらを出荷前に遮断し、高信頼製品に適しています。

検査システムと品質保証の概要

JLCPCBは、SPI・AOI・X線検査・フライングプローブ・FCTを組み合わせた、SMT全工程を網羅する品質管理体制を構築しています。

各検査は役割を分担しながら連携し、製造段階ごとにリスクを確実に遮断することで、安定したPCBA品質を実現しています。

対応可能なカスタマイズサービスの詳細については、公式ヘルプセンターをご参照ください。

https://jlcpcb.com/help/article/jlcpcb-supported-personalized-services